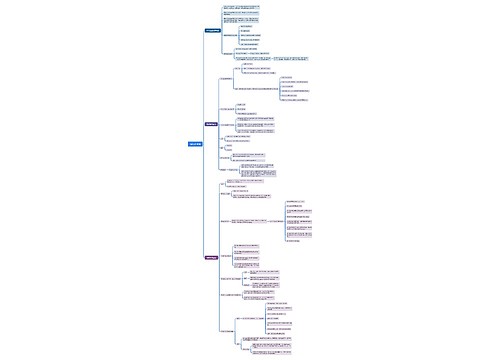

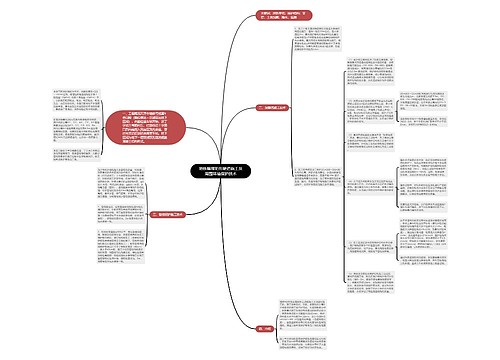

乙丙橡胶生产工艺及其技术经济分析思维导图

茶饭无心

2023-03-01

乙丙橡胶(EPR)是继Zieg1er一Natta催化剂的发明、聚乙烯和聚丙烯的出现后问世的一种以乙烯。丙烯为基本单体的共聚橡胶,分为二元乙丙橡胶(EPM)和三元乙丙橡胶(EPDM)两大类。前者是乙烯和丙烯的共聚物;后者是乙烯、丙烯和少量非共轭二烯烃的共聚物。EPR具有许多其它通用合成橡胶所不具备的优异性能,加之单体价廉易得,用途广泛,是80年代以来国外七大合成橡胶品种中发展最快的一种,其产量、生产能力和消费量在发达国家中均居第三位,仅次于丁苯橡胶、顺丁橡胶。1998年世界EPR总生产能力约为102吨,消费

树图思维导图提供《乙丙橡胶生产工艺及其技术经济分析》在线思维导图免费制作,点击“编辑”按钮,可对《乙丙橡胶生产工艺及其技术经济分析》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:cda05360deaac25c2f99b9667edaeef8

思维导图大纲

相关思维导图模版

904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查思维导图

U633687664

U633687664树图思维导图提供《904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查》在线思维导图免费制作,点击“编辑”按钮,可对《904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:10b9a8a2dd2fb4593f8130ef16c320fc

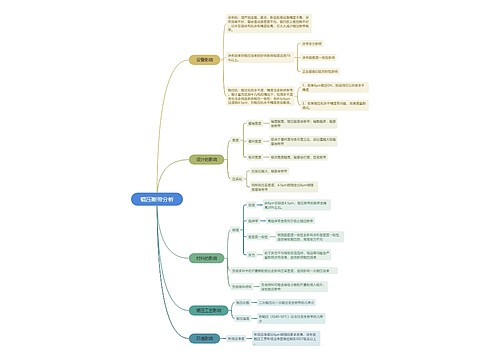

辊压断带分析思维导图

U678146910

U678146910树图思维导图提供《辊压断带分析》在线思维导图免费制作,点击“编辑”按钮,可对《辊压断带分析》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:55fdf0827fa2a220b0b4047d75df5032