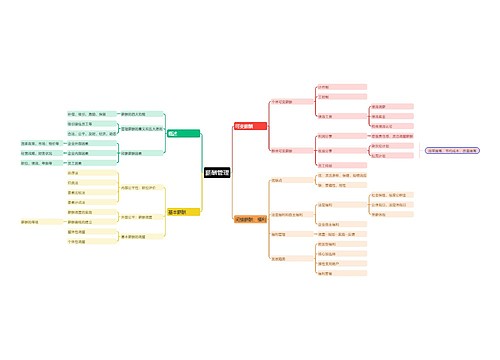

目前,公司的产品质量虽然整体平稳有一定提升,但在客户反馈,或内部质量方面,都存在着一些问题。

品管部作为品质控制和质量保证的专职部门,对质量的改进和提升责无旁贷,对存在问题的分析及改进的方案如下。

通过发放质量卡片、品质月报、质量看板、不良品图片等方式,计划一月四次分车间对全体员工进行培训,培训参与率达到99%,达成率98%。

通过不断的对员工进行质量意识、标准作业手法的培训,使员工掌握自检方法和作业方法.

2、对新工、返工较多员工重点引导,使全体员工掌握质量标准。

利用周、月总结会、每天班前会、现场质量会(如发生质量异常,马上停止生产,组织现场操作员工进行现场质量分析),采用统一培训、单独引导、质检帮带的形式,并进行口头和现场操作考核,评估效果。

按公司的理念敬业加专业,严进严出,新招QC必须要求高中文化,有一定质量意识才能担当。

在工作中重视职业心态的教育,培养爱岗、敬业、负责的QC人员,打造优秀团队。

2、提高QC自身综合能力,进一步作培训,并注重实效考核。

QC能力:发现及跟踪问题的能力、处理异常及沟通协调能力。

每月进行四次培训和一次书面考试,培训达成率100%,考试成绩必须在95分以上,不合格的补考,通过强化自身能力,提高工作质量。

公司有许多质量管理制度文件,但在实际操作过程中,有的文件存在局限性和时效性。

与时俱进,对现有的品管部共40份检验指导书、质量制度进行梳理和修订。

明确各部门、车间、各级人员在品质方面承担的责任,规范管理流程,做到有理有据、有章可循。

2、制度建立的关键在于执行,强化执行力,责任到岗到人,严格执行质量奖惩制度。

落实控制细节,针对一些质量问题点,专人跟踪,专题研讨,对问题进行原因分析,提出改善措施,并进行改善效果的跟踪,最终以标准化的形式固化。

对车间退料严格把关,对超过次品率0.5%的退料,追查来料检验员责任。

及时将不合格报告、不良样品传给供应商,跟踪供应商改进过程和效果,督导供应商改进,并在下批来料验证。

如物料连续两次退货,及时与供应商开质量研讨会,共同分析解决。

辅助供应商完善质量管理体系,对供应商质量保证能力进行现场验证和实地考察,进一步完善月度供应商评分制,供应商品质评分目标达到90分以上。

检验只是一种事后补救,不但成本高而且无法保证不出差错。建立一个不会出错的品质保证系统,从这点来说质量是设计出来的。

新产品、新模具、改模产品,由品管部进行全面检测、整模验证,形成书面检测报告,做好新模新品的试产记录,建立产品质量档案。

加强与生产部、工程部、供应部、市场部的沟通协调,做好新产品、新材料、旧产品改模修模、改版升级的质量评估。

从模具光洁度到包装的外观,全面把关和细节控制,做好产品评估。

3、利用QCC小组,每月不定期组织开展QCC活动。

与公司的技术创新小组合作,当有质量问题和技术问题,立即组织相关管理技术人员现场研讨改进,发挥团队协作和技术创新能力。

对经常出现质量问题的产品、客诉问题点、不良品超标进行原因分析,提出改良建议,制订改进目标和方案落实。

质量记录便于追溯、分析原因、查找责任人。品质主管和经理加大现场检查,首件单、巡检报表、终检报表按时、如实记录,有问题要求车间管理技术人员即时签名确认,并跟踪改善效果。

事前检查、事中控制、事后总结,每日、每周从报表数据中进行过滤和汇总、分析。

2、品质管理不能只担当“救火”的功能,更重要的是做好预防。

运用柏拉图等七大手法、PDCA、5W2H、FMEA、SPC等品质工具,横向展开,多向思维,对质量问题进行分析改进。

如:用料配比检查、装箱防护比例、包装严重质量个案统计,以OA形式即时发布做到信息共享。

现车间6S缺乏持续性,不套胶袋、装箱超标、地上掉产品、次品乱放、机器油污等问题常有发生,这些都成为影响产品质量的源头。

2、推行和维护ISO9000质量管理体系,贯彻ISO精神:说、写、做一致。

对工位作业指导书、机台工艺参数表、机器设备维护保养记录、员工培训和考核记录监督检查。

3、包装车间是公司产品质量的最终环节,也是最重要的一个环节,是质量控制的关键。

重点跟进好验收工位、过秤工位,对空盒、少数、漏放等问题重点跟进,坚持每天对验收工位培训开会,重新检讨出货检查环节的流程和方式。

品管部严格按照质量管理体系的要求,按照公司的质量标准,从原料进厂到产品出厂的各个环节层层把关,从源头控制,注重细节和做好预防工作,确保产品质量进一步提升。

U633687664

U633687664

U582121265

U582121265