这个问题看似非常普通,实则涉及一个具有丰富内涵和具体做法的浩大体系。

我没有办法给出完整的答案,但却能将自己在日本企业工作的点点滴滴讲述出来。让读者体会到我对日本企业管理的直观感受。

这次回国,同一些企业界的朋友见面交流。他们都向我提出了这样一个问题:“从王先生的角度看,什么是日本的企业管理?是丰田模式,还是松下理论……”

面对这样一个看似普通的问题,我这个在日本工作12年的企业老员工却一时不知从何说起,我只好将自己在日本工作中的点点滴滴讲给他们听。没想到,朋友们却感到意外的惊喜,他们说:“这就是我们所不知道的‘日本企业管理’。”

我最早去的日本企业是一家有150个社员的公司,平均年营业额在3.5亿元人民币左右。社长由于非常喜欢喝啤酒和听中国的趣事,经常下班后约我喝酒、聊天。有一天,我喝得“半醉”,问他:“你知道我们办公室的人每天都希望你干什么?”社长立即答道:“我清楚得很,希望我早下班,你们好溜!”真是一语中的。

下班时间——滞后思考原则:在办公室,下级随时处于待命状态;在生产现场,上司随时处于保障状态。

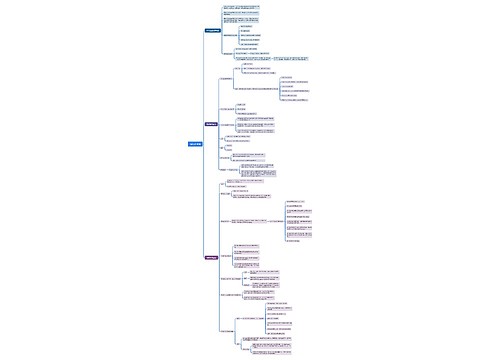

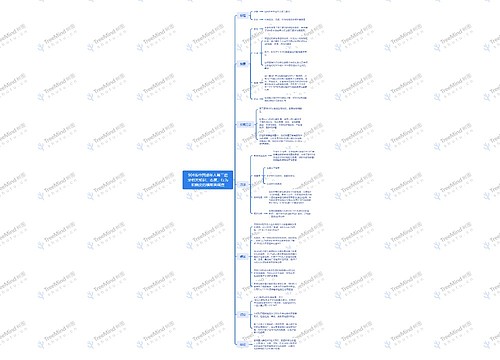

在日本企业中,办公室工作的员工,职务越低,下班时间就越晚(见图1)。因为下级必须随时准备回答上司提出的问题,随时为上司提供所需要的材料,随时执行上司的每一个命令。

只有当上司离开公司之后,下级才会有自己的时间,才能整理属于自己的内容。在日本,员工们都会意识到:从社长到职员,来公司的目的是为了工作,每一个下级的工作只是上司工作中的一部分,只有优先完成自己分内的工作,才能保证上司工作的完成。

大家不仅要问,难道下级就不能比上司早下班吗?不是的,下级同样可以在上司之前下班,只要你在下班前同上司打声招呼,告诉他“我有事要先走,什么资料放在什么地方,需要回答的问题可以找谁”等,就行了。不仅如此,上司在下班之前,也要同下级打招呼:“我要下班了,你们还有没有让我急着办的事?”这种每天都相互通气和相互关照的企业风气,奠定了日本企业严格管理的基础。

而生产现场下班的时间顺序与办公室下班的时间顺序恰恰相反:职务越高,下班时间就越晚(见图2)。这是因为,无论多么优秀的决策人和上司,一旦签订了契约,接下来最重要的是在交货期内生产出满足客户要求的优质产品。这些产品的真正生产者是员工。而且,无论多么优秀的员工,不仅无法独自完成某一个复杂完整的产品,还会遇到很多意想不到的问题。必须要上司大量的协作和协调来保障员工的操作。如果上司先于员工离开现场,当天的任务就有可能完不成。

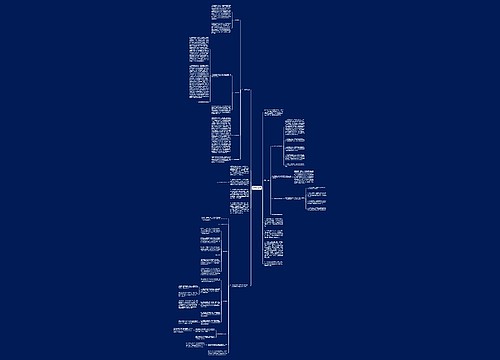

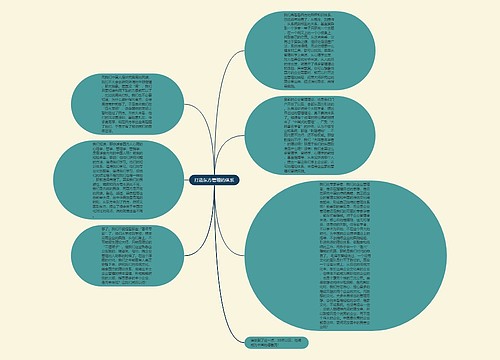

举个例子:日本企业(株)要完成一个控制箱的面板装配工作(见图3)。工作单上这样写到:

可是,由于日本太郎长期从事这道工序,在11∶30就能优质、高效地完成液晶屏装配。于是他在11∶00向上司提出,要求器材处在11∶30之前送来功能键和标签。由于太郎手头的工作不能停,只有靠他的上司同器材处联系,本应在中午太郎休息时把功能键和标签送到现场的,现在必须在11∶30之前送到。通过上司的协调,太郎从11∶30以后就开始装配功能键,而在下午4∶30就全部完成了50台面板的装配。像太郎这样高效的员工,他的上司不仅乐意为其提供保障,同时也是今后给太郎加薪的一个最有说服力的理由。

不用说,这是一个既普通又特殊的例子。然而就是在正常的7.5小时内完成工作的,上司不仅要听取太郎对当天工作完成情况的汇报,同时也要听取太郎在工作中遇到的问题。在太郎下班之后,上司还必须为太郎准备第二天早上的工作,要使太郎一上班就有活干。所以太郎的上司就算工作效率再高,在太郎下班之后再花上20分钟或半个小时是必需的。

因此,下班时间滞后不仅是日本企业最普通的做法,同时也反映了日本企业管理中的一个最基本法则:报告——联络——相谈(商量),简称“报联相”。由于日语中“报联相”与“菠菜”发音相同,我们中国人就戏称为“菠菜法则”。

也许有人会提出这样的问题:太郎有剩余的时间是因为工时计算太多,如果计算的工时本身就只有6个小时,太郎不可能有这样的剩余时间。我认为这个提问不仅完全正确,而且为我们引出了日本企业管理中的一个工时计算定律——“概率统计和工作引伸定律”。这里暂不赘述。

交货时间——超前思考原则:理想方式,丰田方式,中小企业(行情论坛)方式。

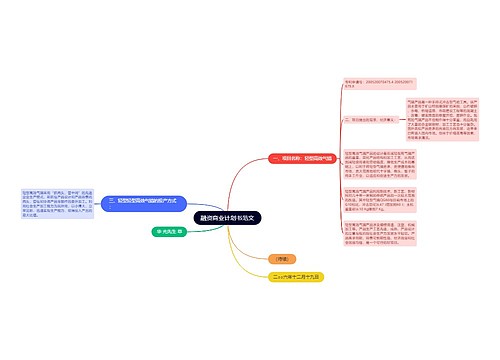

在日本,下级不是用合同规定的交货期来计算工作时间的,而是对自己的直接上司的完成期作为计算工作量的基础。有三种不同的方式:理想方式,丰田方式,中小企业方式。图4表明日本企业(株)在4月30日签订一个合同,交货期为5月31日,请看不同方式下各级对交货期的理解。

从图4中的上图可以看出,虽然合同中的交货期是31天,但为了应付突然事变,各级都有一个提前量,到了班长计算工作量时,只有15天,不到合同时间的一半。既使这样,它也只是一种理想方式。

因为员工在5月1日能开始工作的先决条件必须是机器设备完好,材料到位。设备完好是办得到的,但在合同签订之前就准备好了原材料不仅不可能,如果可能的话,除开社长有神仙般的先见之明,那实际上反映了企业的一种浪费。因为材料积压,会占用大量的流动资金;占据仓库不仅人工,而且照明等费用也是极大的浪费。

丰田方式被企业界誉为最节约最高效的方式,也被称为无仓库方式(图5)。

在日本,一般的中小企业,从合同生效到材料入手并开始生产,需要10天或半个月(图6)。假如我们选定在13日(星期一)开始生产,到产品完成的最后期限30日,总共也只有13天(除去星期六和星期天)。

由于它比理想的情况还要少2天,要在这么短的时间内完成交货,唯一的办法就是采用“零废品法”,即:严格按照客户要求和生产程序,创造性地、优质地完成每一个动作。下面我将进行详细介绍。

“零废品法”:严格按照客户要求和生产程序,创造性地、优质地完成每一个动作。

按照客户的要求生产产品是不言而喻的。我们把“零废品法”中强调的三个方面分开来说:(1)生产程序:就是操作规程说明书。(2)创造性地、优质地:就是动脑筋,想办法提高效率。(3)每一个动作:就是从材料取用到产品打包。

许多企业管理者都知道,影响产品质量的往往并不出在设计或关键内容上,而是出在诸如“螺丝没拧紧”,“线头焊接不牢”等细节上。日本企业解决这些问题的做法很简单:一是严守操作程序和注重操作技巧。二是动脑筋,改造工具,实现优质高效。

1.笨鸟先飞

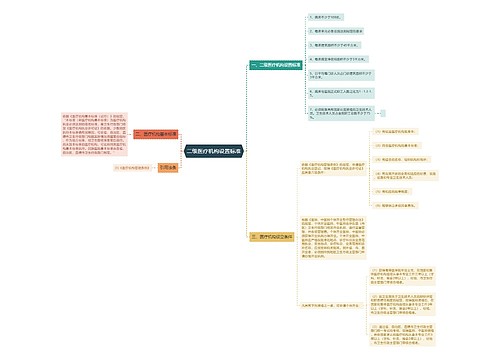

忠实地执行动作顺序:可减少多余的动作,做到整齐划一。

要将左侧面板装在机器本体上,必须用相同的力度拧紧18颗螺丝。员工A按照说明书上的动作顺序进行:

(1)按照箭头所指方向,按螺丝顺位(1~18)将所有螺丝松松地拧进螺孔,使左侧面板和本体平衡嵌合。

(2)从5开始到18结束,用相同的力度按顺时针方向将螺丝全部拧紧。

可是,自作聪明的员工B提出不这样做,他认为更能节约时间,其作法为:

动作(2):从6开始按顺时针方向一次性拧紧18颗螺丝。18步

U633687664

U633687664

U582679646

U582679646