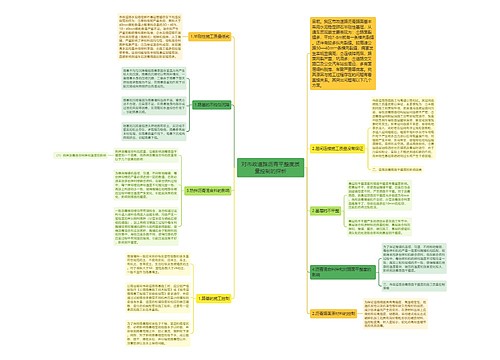

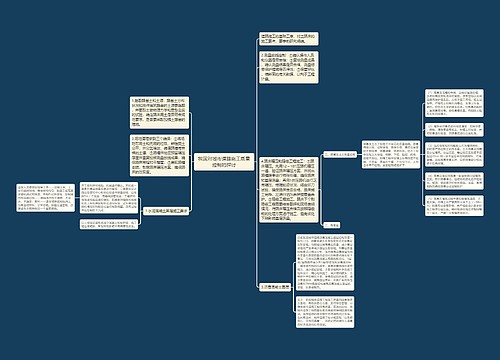

(1)项目经理部指派专人负责水泥搅拌桩的施工,全过程旁站水泥搅拌桩的施工过程。所有施工机械均编号,并将现场技术员、钻机长、现场负责人、水泥搅拌桩桩长、桩距等制成标牌悬挂于钻机明显处,确保人员到位,责任到人。

(2)水泥搅拌桩开钻之前,应用水清洗整个管道并检验管道中有无堵塞现象,待水排尽后方可下钻。

(3)为保证水泥搅拌桩桩体垂直度满足规范要求,在主机上悬挂一吊锤,通过控制吊锤与钻杆上、下、左、右距离相等来进行控制。

(5)为了确保桩体每米水泥浆用量达到设计要求,每台机械均配备电脑记录仪。同时现场应配备水泥浆比重测定仪,以备监理工程师和项目经理部质检人员随时抽查检验水泥浆水灰比是否满足设计要求。

(6)水泥搅拌配合比:水灰比0.45~0.50、水泥掺量14%、每米掺灰量55kg、高效减水剂0.6%。

(7)水泥搅拌桩施工采用二喷四搅工艺。第一次下钻时为避免堵管可带浆下钻,喷浆量应小于总量的12,严禁带水下钻。第一次下钻和提钻时一律采用低档操作,复搅时可提高一个挡位。每根桩的正常成桩时间应不少于40分钟,喷浆压力不小于0.4MPa.

(8)为保证水泥搅拌桩桩端、桩顶及桩身质量,第一次提钻喷浆时应在桩底部停留30秒,进行磨桩端,余浆上提过程中全部喷入桩体,且在桩顶部位进行磨桩头,停留时间为30秒。

(9)施工时应严格控制喷浆时间和停浆时间。每根桩开钻后应连续作业,不得中断喷浆。严禁在尚未喷浆的情况下进行钻杆提升作业。储浆罐内的储浆应不小于一根桩的用量加50kg.若储浆量小于上述重量时,不得进行下一根桩的施工。

(10)施工中发现喷浆量不足,应按施工要求整桩复搅,复喷的喷浆量不小于设计用量。如遇停电、机械故障原因,喷浆中断时应及时记录中断深度。在12小时内采取补喷处理措施,并将补喷情况填报于施工记录内。补喷重叠段应大于100cm,超过12小时应采取补桩措施。

(11)现场施工人员认真填写施工原始记录,记录内容应包括:1施工桩号、施工日期、天气情况;2喷浆深度、停浆标高;3灰浆泵压力、管道压力;4每米下沉时间、提升时间;5送浆时间、停浆时间、浆液流量;6水灰比、水泥用量、每米喷浆量和外掺剂用量;7复搅深度。

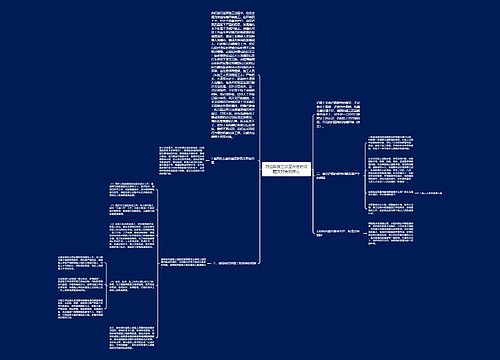

(1)检验检测方法

水泥搅拌桩成桩28天后,用钻孔取芯的方法检查其完整性、桩土搅拌均匀程度及桩的施工长度。取芯时,取芯位置应取在桩径12处,而不应取在桩中心处,因粉喷桩桩体中心是钻杆占据的空间,成桩后中心部位强度较低,易造成桩体强度偏小的假象。钻孔取芯频率为2‰。

(2)本项目业主只要求做复合地基承载力试验,一般路基段复合地基承载力>150KPa,桥头和通道、涵洞基底及台背复合地基承载力>180KPa,所以我们也只做复合承载力试验,满足设计要求即可,否则须通过增加搅拌桩数量、减少桩距的方法进行处理。

(3)对搅拌桩取芯后留下的孔洞采用同等强度的水泥砂浆回灌密实。

U582679646

U582679646

U882673919

U882673919