1问题的提出

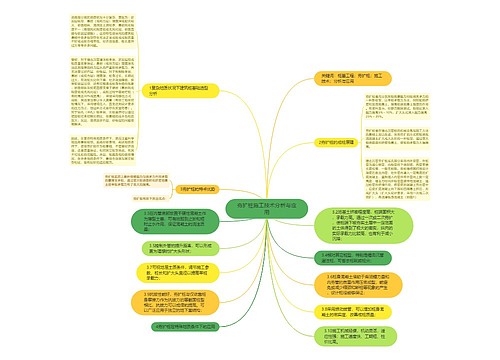

某垃圾卫生填埋场位于北京市昌平区,其一期工程于1994年建成并投产使用,由于原工程设计施工未涉及垃圾渗沥液的深度处理问题,一期设计仅在填埋南区底板4.8m处用少量膨润土铺盖,或以天然土层防渗,在底层设置了渗沥液收集管收集并排放下渗渗滤液,然后填埋垃圾。目前填埋一区已填埋垃圾约20m高,根据东南侧观测井的测量数据显示正在使用的一期填埋区已出现污水渗漏污染。

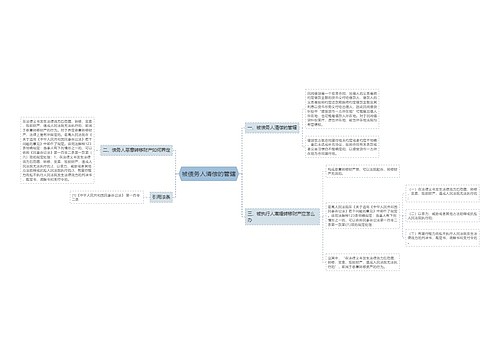

根据2006年前检测井水质监测结果,一些污染指标如高锰酸盐、氨氮等不断增加,已严重超标,总硬度、挥发酚、氟化物、总大肠菌群数四项指标均超标。可以推断出填埋场可能出现侧渗或侧渗有将加剧趋势,为防止污水外渗,使该垃圾卫生填埋场一期填埋区基坑侧渗得到解决,必须采取一种有效可行的治理方法。对此,笔者提出以下四种防渗方案并进行了相应的投资估算:

方案1:将一期填埋区垃圾全部清除干净,底板、侧面重新做防渗层,铺设2mm厚HDPE土工膜,并对渗沥液处理系统重新进行导排,估算现有垃圾约400万m3,清除并再次回填约60元/m3,只倒运垃圾一项就为2.4亿元,虽然处理效果很好,但费用数额巨大。

方案2:填埋区四周先用成槽器开沟,再用高密度聚乙烯土工膜做防渗处理。此方案缺点是下膜浅,不易达到处理深度,达不到处理效果,费用在1800万元左右。

方案3:填埋区四周及底部全部作防渗处理。底部铺防渗膜,四周做止水帷幕。此方案防渗效果十分稳妥,但底部做防渗施工难度极大,很难实现,费用极高,估计也将超过2亿元。

方案4:四周作止水帷幕,底层不做处理。通过详细的水文地质勘察及底层地质分析,兼顾工期及费用,此方案技术可行、费用适当、防渗方案稳妥可靠,总投资费用约1850万元左右。

可行性研究最后确定采用第4种方案,即侧面做止水帷幕方案。

2.1方案确定过程

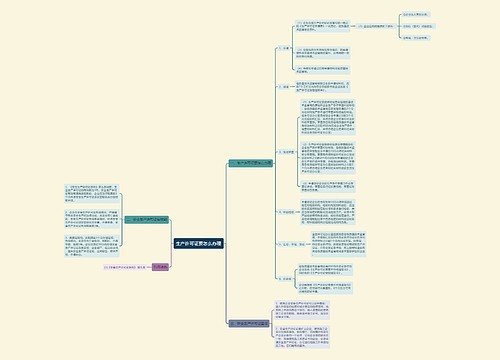

为进一步完善设计方案,2007年1月我公司又聘请中冶地公司于2007年2月-3月进行了现场先导孔的施工。由于1992年的水文地质勘察报告仅用于一期填埋区的设计,间距较大,钻探深度不够,没有连续的渗透系数﹤10-7 CM/S的粘土层而且绝大部分孔位在填埋区内,不能为本次施工提供足够的水文地质资料。此次水文地质勘察完成勘察孔150个,总进尺3946.45m。其中取土试样钻孔32个,标准贯入试验孔33个,取土标贯孔9个,鉴别孔76个。

本次先导孔测定地下水属于孔隙潜水类型,地下水由西北向东南方向径流,从地质剖面图可以看出,在29.80m深度范围内揭露的地层均无不良工程地质现象,根据剖面图及地层统计表综合确定止水帷幕底板层为第8-2及第9层粘土层,其厚度满足要求,渗透系数达10-8CM/S,从而更深一步完善和补充了92年的水文地质资料,找到了连续的10-7 CM/S粘土层。为施工方案的确定提供了有力证据。

为了证明方案的可行性,先进行施工现场防渗墙的试验,以确定可靠的检测方法及止水帷幕的实际效果,试验完结后经建设方、设计方、承包方及监理采用开挖检查、探地雷达检测的相关数据和图谱,墙体连续性好,渗透系数小于10-7CM/S,能达到设计要求。

2.2.1防渗轴线布置安排:东、南、西三边的防渗轴线沿各边的雨水边沟和马路之间布置,北边防渗轴线靠近二期填埋场布置,以利于二期填埋场防渗膜与防渗墙搭接,各边防渗墙相连形成一个封闭的止水帷幕防渗体。

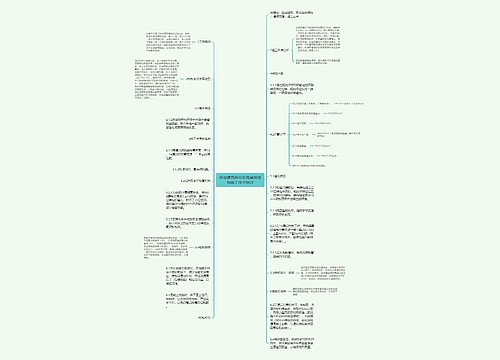

2.2.2钻机对位:对位误差在1cm以内,先施工Ⅰ序槽,48小时后再施工Ⅱ序槽,施工Ⅱ序槽时在成槽器两侧安装钢丝刷,钢丝刷长度5cm,并打开侧喷嘴冲刷已施工的Ⅰ序槽防渗墙两侧。为了防止Ⅰ序槽与Ⅱ序槽的搭接满足不了设计要求,笔者与监理、施工单位多次探讨,决定采用将成槽器搭接部位加厚的办法进行施工,效果较好。

2.2.3射水冲击成槽:开启正循环泵、提升成槽器冲击成槽,平稳冲击开孔。

2.2.5槽孔垂直度检测:清孔完毕灌注混凝土前对槽孔孔斜进行检测,不满足设计要求的槽孔进行重新修孔。此项检测是施工过程中的重要控制点,关系到防渗效果的优劣。经与设计单位、监理单位、施工单位多次商讨,决定采用如下方法进行检测:槽孔垂直度检测前,将钻机调至水平,选择钻机上两点作为参考点,深度每隔5m测量一次钢丝绳前后、左右至参考点的距离,然后计算槽孔垂直度是否满足设计要求。

孔斜率△B/(H-h)=△A(L-H)/L(H-h)≤0.6%

2.2.6塑性混凝土灌注

塑性混凝土拌和和灌注所用设备均设置在轨道上,为保证混凝土搅拌均匀,搅拌时间不小于2分钟,灌注过程中必须保证连续进行,若因故中断不超过40分钟。开始浇注混凝土前,先在导管内注入适量的水泥砂浆,并准备好足够数量的混凝土。以便导管底口的隔离球被挤出后,能将导管底端埋入混凝土内。浇注开始时,导管底口现孔底距离不大于25cm,并不大于1.5倍隔离球直径。当孔底高差大于25cm时,导管中心放在该导管控制范围内的最底处。灌注前,导管口均下入可浮出水面的隔离球。混凝土连续灌注,槽孔内混凝土上升不小于2M/H,并连续上升至施工地面。导管埋入混凝土内的深度保持在2-6m之间,以免泥浆进入导管内。槽孔内混凝土面应均匀上升,每30分钟测量一次混凝土面,每2小时测定一次导管内混凝土面,在开浇和结尾时适当增加测量次数。灌注混凝土时,孔口设置盖板,防止混凝土散落槽孔内,槽孔底部高低不平时,从低处灌注。混凝土灌注时,在槽口入口处随机取样,检验混凝土的物理力学性能指标和渗透系数。

3.1对位控制:对位误差控制在1cm以内,施工前将钻机调至水平,且钻机塔架与水平面垂直;Ⅱ序槽孔的施工时,钢丝刷安装必须合格。

3.2孔斜控制:对孔深不超过20m的槽孔,施工时孔斜率按0.4%控制,当Ⅱ序槽与相邻槽段墙体搭接能满足设计要求不小于18cm,孔斜率不大于0.6%时仍为合格;孔深超过20m的槽孔,根据机械现状,Ⅰ序孔孔斜率不大于0.8%,Ⅱ序孔必须保证与相邻槽段搭接不小于18cm。

3.3清孔控制:清孔后泥浆比重不大于1.25g/cm3,孔底沉渣不大于10cm,孔深不小于设计深度,含砂率不大于10%,泥浆粘度小于30S。

3.4塑性混凝土浇注控制:严格按配合比搅拌混凝土,搅拌时间不小于2分钟,控制塌落度为18-24cm,扩散度为34-40cm,导管在浇注过程中出现漏水情况时,用钻机清孔至设计深度后,重新浇注。

3.5Ⅱ序槽成槽过程中对Ⅰ序防渗墙侧壁的刷洗控制:清孔完毕后,保证钢丝刷上不带泥,钢丝刷损坏时重新安装后再次对槽壁进行冲刷。

3.7本次施工为保证防渗墙有效搭接,每个成槽器端部内外两侧均已加厚至35cm,保证了相邻槽段搭接满足设计及规范要求。

3.8本次施工在成槽过程中进行全过程的孔斜控制,当发现孔斜超标时,立即采取有效措施边成槽边修孔,这样既保证了施工质量又提高了施工效率。

2007年10月23日完成止水帷幕工程施工。止水帷幕工程完成工程量为塑性混凝土射水造墙964个槽段,防渗墙36877.08m2,高压旋喷防渗墙及高压旋喷补强面积980.29m2,施工防渗墙轴线总长度为2133.265m。总投资费用1850万元。

止水帷幕工程通过试块取样检测,浅部开挖直接观测,静水头试验,钻孔取芯及物探等各种检测方法,最终确定墙体同向轴连续、平直、墙体完整,连续性好、质量可靠,满足设计要求。

U182637395

U182637395

U381614141

U381614141