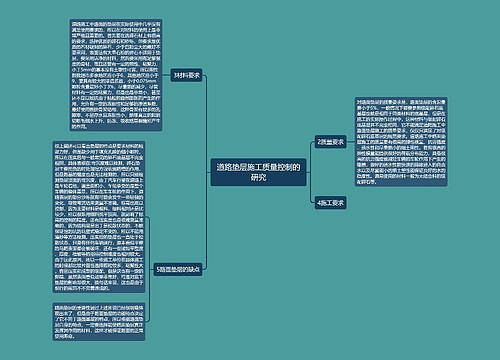

随着我国社会经济的迅速发展,大型现浇砼结构使用频率越来越高,现浇砼构件施工成型后,经常出现一些质量通病,影响结构的外光及安全性能。如何最大限度的消除质量通病,保证工程使用性能及结构安全,是工程技术管理人员急需掌握的,本文就结合工作实际,对砼工程的质量通病的产生和防治进行探讨。?

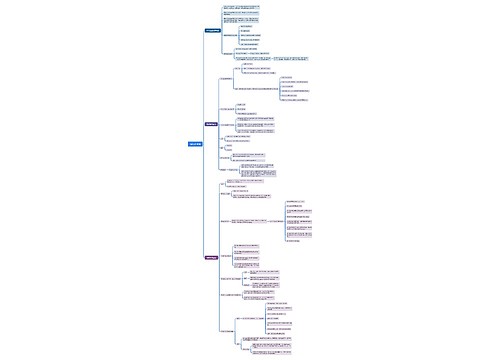

2.1.1 现象描述:砼结构局部出现酥松、砂浆少、石子多、石子之间形成空隙类似蜂窝状的一种状态。?

2.1.2 产生的原因。?

(1)砼配合比不当或物料、水等计量不准,造成砼砂浆少、石子多。?

(2)砼搅拌时间不足,拌合不均匀,和易性差,振捣不密实。?

(3)下料不当或下料点过高,未设串通或溜槽导致石子集中,造成石子砂浆分离,砼离析。?

(4)砼未分层下料,振捣不实,或漏振,或振捣时间不足。?

(6)钢筋较密,使用的石子粒径过大或坍落度过小。?

2.1.3 防治的措施。?

(1)预防措施:认真设计、严格控制混凝土配合比,经常检查,做到计量准确,混凝土拌合均匀,坍落度适合;混凝土下料高度超过过2m应设串筒或溜槽:浇注应分层下料,分层振捣,防止漏振;模板缝应堵塞严密,浇注时,应随时检查模板支撑情况防止漏浆;柱、墙根部应浇注50~100mm厚同标号砂浆以避免出现“烂根子”。?

(2)处理措施:小蜂窝,洗刷干净后,用1:2或1:2.5水泥砂浆抹平压实;较大蜂窝,凿去蜂窝处薄弱松散颗粒,刷洗干净后,支模用高一级细石混凝土仔细填塞捣实,较深蜂窝,如清除困难,可埋压浆管、排气管,表面抹砂浆或浇注砼封闭后,进行水泥压浆处理。?

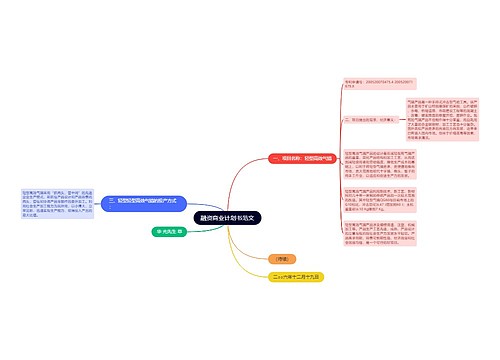

2.2.1 现象描述:砼表面局部出现缺浆和许多小凹坑、麻点,形成粗糙面,但无钢筋外露。?

2.2.2 产生的原因。?

(1)模板表面粗糙或粘附水泥浆渣等杂物未清理干净,拆模时砼表面被粘掉。?

(2)模板未浇水湿润或湿润不够,构件表面砼的水分被吸去,使混凝土失水过多而出现麻面。?

(4)模扳隔离刑涂刷不匀或局部漏刷或隔离剂失效.砼表面与模板粘结造成麻面。?

(5)混凝土振捣不实,气泡未悱出,停在模板表面形成麻点。?

2.2.3 防治的措施。?

(1)预防措施:模板面使用前应清理干净,不得粘有干硬水泥砂浆等杂物,浇注砼前,模板应浇水充分湿润,模板缝隙,应用海面条、油毡纸、腻子等堵严,模板隔离剂应选用长效的,涂刷应均匀,不得漏刷;砼应分层均匀振捣密实,至排除气泡为止。?

(2)处理措施:表面作粉刷的,可不处理,表面无粉刷的,应在麻面部位浇水充分湿润后,用原砼配比搅拌的砼去石子后的砂浆,将麻面部位抹平压光。?

2.3.1 现象描述:砼结构表面或内部有尺寸较大的空隙,局部没有砼或蜂窝特别大,钢筋局部或全部裸露。?

2.3.2 产生的原因。?

(1)在钢筋较密的部位或预留孔洞和埋件处,砼下料被搁住,未振捣就继续浇筑上层砼。?

(2)砼离析,砂浆分离,石子成堆,严重跑浆,又未进行振捣。?

(4)砼内掉入工具、木块、泥块等杂物,砼被卡住。?

2.3.3 防治的措施。?

(1)预防措施:在钢筋密集处及复杂部位,采用细石混凝土进行浇注施工,模板内应充满砼,认真分层振捣密实;预留孔洞处,应两侧同时下料,侧面加开浇注口,严防漏振,粘土块、模板工具等杂物掉入混疑土内,应及时清除干净。?

(2)处理措施:将孔洞周围的松散混凝土和软弱浆膜凿除,用压力水冲洗,湿润后用高强度等级细石混凝土仔细浇注、捣实 。?

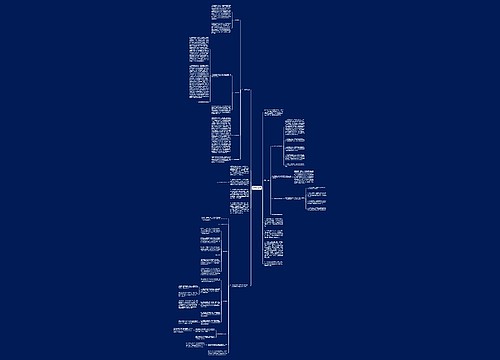

2.4.1 现象描述:砼内部主、副筋或箍筋局部裸露在结构构件表面。?

2.4.2 产生的原因。?

(1)浇注砼时钢筋垫块位移或垫块太少或漏放,致使钢筋外露。?

(2)结构构件截面小,钢筋过密,石子卡在钢筋上,使水泥砂浆不能充满钢筋周围,造成露筋。?

(3)砼配合比不当,产生离折,靠模板部位缺浆或模板漏浆。?

(4)砼保护层太小或保护层处砼振捣不实或振捣棒撞击钢筋或踩踏钢筋,使钢筋位移,造成露筋。?

(5)模板未浇水湿润.吸水粘结或脱模过早,拆模时缺棱、掉角,导致漏筋。?

2.4.3 防治的措施。?

(1)预防措施:浇注砼时,应保证钢筋位置和保护层厚度正确,并加强检查,钢筋密集时,应选用适当粒径的石子,保证砼配合比准确和良好的和易性;浇注高度超过2m时应用串筒或溜槽进行下料,以防止离析;模板应充分湿润并认真堵好缝隙;砼振捣时严禁撞击钢筋,操作时,避免踩踏钢筋,如有踩弯或脱扣等及时调整;砼要振捣密实;正确掌握脱模时间,防止过早拆模,碰坏棱角。 ?

(2)处理措施:表面漏筋,冲洗干净后,在表面抹1:2或1:2.5水泥砂浆,将漏筋部位抹平压光;漏筋较深的凿去薄弱砼和突出颗粒,冲刷干净后,用比原来高一强度等级的细石混凝土填塞压实 。?

2.5.1 现象描述:砼内存在水平或垂直的松散混疑土夹层。?

2.5.2 产生的原因。?

(1)施工缝或变形缝未经接缝处理、清除表面水泥薄膜和松动石子,未除去软弱砼层并充分湿润就浇注砼。?

(2)施工缝处锯屑、泥土、砖块等杂物未清除或未清除干净。?

(3)砼浇注点高度过大,未设串简、溜槽,造成砼离析。?

(4)底层交接处未浇注接缝砂浆层,接缝处砼未很好振捣。?

2.5.3 防治的措施。?

(1)预防措施:认真按施工验收规范要求处理施工缝及变形缝表面;接缝处锯屑、泥土砖块等杂物应清理干净并洗净;砼浇注高度大于2m时应设串筒或溜槽,接缝处浇注前应先浇50一100mm厚原配合比无石子砂浆,以利结合良好,并加强接缝处砼的振捣密实。?

U633687664

U633687664

U582679646

U582679646