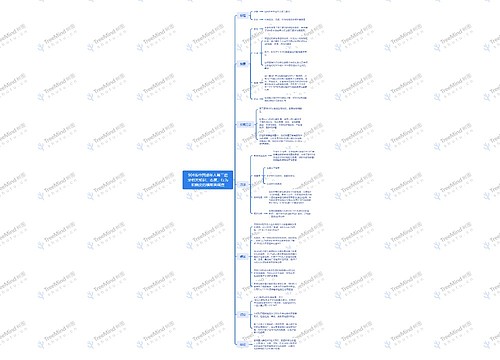

根据设计要求选择合适的金属板材,如不锈钢(常见的有304、316等)、钛合金等,同时准备好密封垫片材料(如EPDM、NBR等橡胶材料)和接管等附件材料。对原材料进行严格检验,确保其质量符合标准,如检查板材的厚度公差、表面质量等。

1.切割:使用数控剪板机或等离子切割机等设备,按照设计尺寸精确切割板材,确定板片的外形尺寸。确保切割边缘平整,无毛刺、裂纹等缺陷。

2.冲压成型:将切割好的板片放入冲压模具中,通过液压机或机械压力机施加压力,使板片形成特定的波纹形状。冲压模具的设计要根据换热器的换热需求和流体特性,波纹形状可增加板片的表面积,强化传热效果。同时,冲压过程要控制好压力、速度和温度等参数,保证板片的成型质量,避免出现变形、破裂等问题。

3.切边和开孔:对冲压成型的板片进行切边处理,去除多余的边角料,使板片尺寸符合设计要求。使用数控钻床或冲床在板片上开设流体通道孔和安装孔等,保证孔的位置精度和尺寸精度。

4.表面处理:对板片进行清洗,去除表面的油污、铁屑等杂质,可采用化学清洗或机械清洗的方法。然后进行钝化处理,提高板片的耐腐蚀性,如采用化学

1.垫片切割:根据板片密封槽的尺寸和形状,使用垫片切割机或数控切割设备将橡胶等密封材料切割成合适的垫片形状。切割过程要保证垫片的尺寸精度和表面质量。

2.硫化成型:将切割好的垫片放入硫化模具中,通过加热和加压的方式使垫片硫化成型,增强垫片的弹性和密封性能。硫化过程要严格控制温度、压力和时间等参数,确保垫片的质量稳定。

1.板片堆叠:按照设计要求,将加工好的板片依次堆叠,注意板片的波纹方向和安装顺序,确保板片之间的流体通道畅通。

2.安装垫片:将硫化成型的密封垫片准确嵌入板片的密封槽中,保证垫片与密封槽紧密贴合,无扭曲、错位等现象。

3.夹紧固定:使用夹紧装置(如夹紧螺栓或液压夹紧设备)将堆叠好的板片和垫片夹紧,按照规定的夹紧顺序和夹紧力进行操作,使板片之间保持一定的间隙,形成流体通道。夹紧过程中要注意均匀施力,避免板片变形或密封失效。

1.接管焊接:将接管与板片上的流体通道孔进行焊接,采用氩弧焊等焊接方法,保证焊接质量,确保接管与板片之间的连接牢固,无泄漏。焊接过程中要注意控制焊接参数,防止焊接变形和缺陷产生。

2.附件安装:安装温度计、压力表、安全阀等附件,根据附件的安装要求进行操作,确保附件安装牢固,连接可靠。

1.压力测试:对组装好的板式换热器进行压力测试,向换热器内充入一定压力的介质(如氮气或水),检查密封性能,确保在工作压力下无泄漏。压力测试过程中要注意观察压力变化,及时发现和处理泄漏问题。测试完成后,将板式换热器进行烘干处理,去除内部的水分。

2.无损检测:采用超声波探伤、渗透探伤等无损检测方法,对板片的焊接部位和接管的焊接部位进行检测,检查是否存在裂纹、气孔等缺陷,保证焊接质量符合要求。

1.表面处理:对板式换热器的外表面进行喷漆或其他防护处理,提高其外观质量和防腐蚀性能。喷漆前要对表面进行清洁和预处理,确保漆膜附着牢固。

2.包装:将检验合格的板式换热器进行包装,使用合适的包装材料和包装方式,保护换热器在运输和存储过程中不受损坏。同时,做好标识,标注换热器的型号、规格、使用注意事项等信息。

U633687664

U633687664

U582679646

U582679646