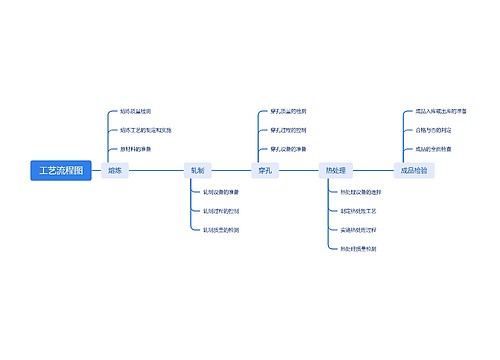

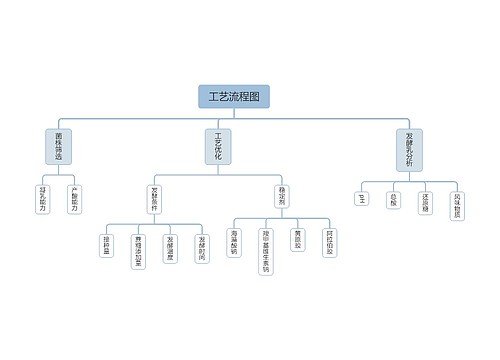

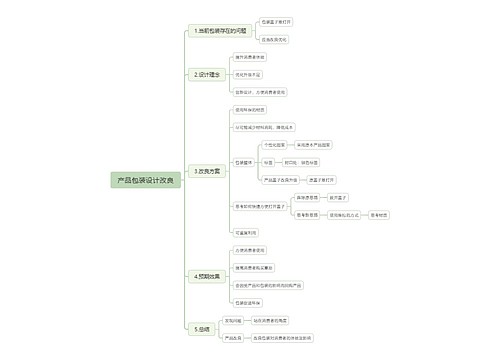

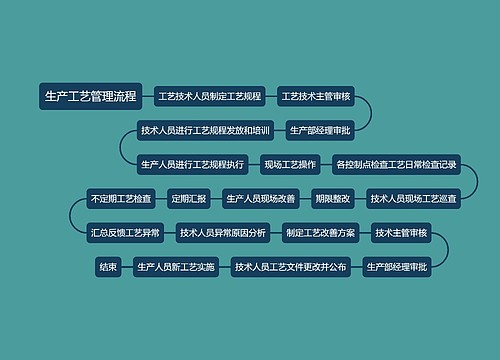

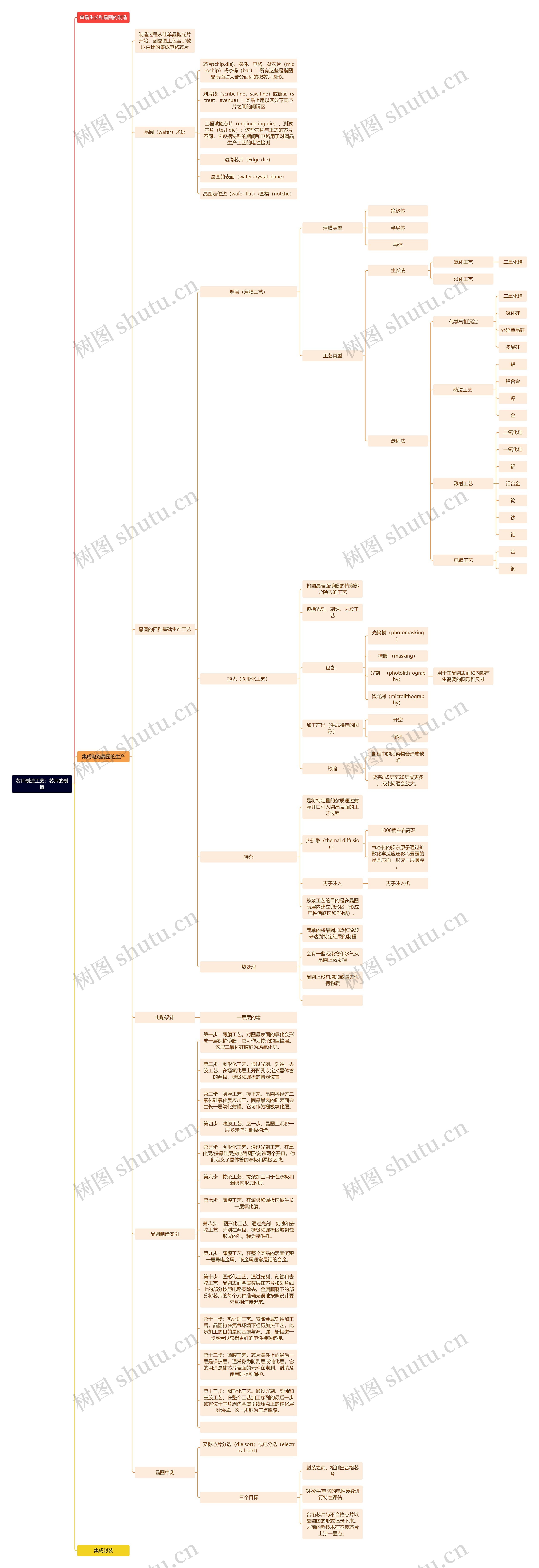

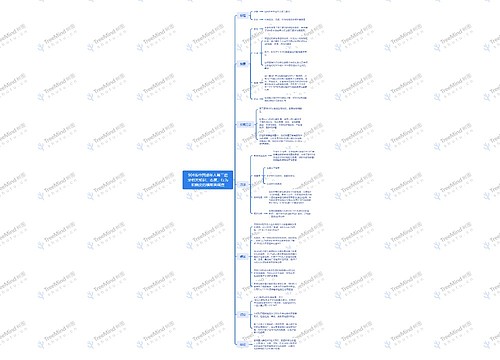

芯片制造工艺:芯片的制造思维导图

U217001655

2022-11-20

芯片的制造的概括及论述

树图思维导图提供《芯片制造工艺:芯片的制造》在线思维导图免费制作,点击“编辑”按钮,可对《芯片制造工艺:芯片的制造》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:717977c793beb8aa8debc1a92a6f30ce

思维导图大纲

相关思维导图模版

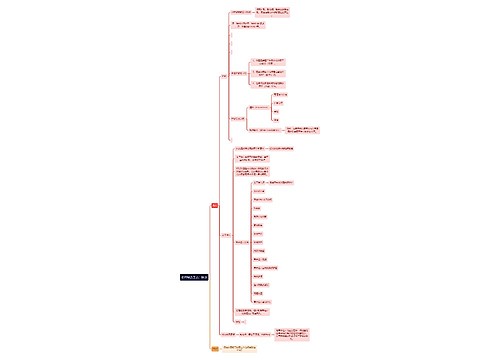

904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查思维导图

U633687664

U633687664树图思维导图提供《904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查》在线思维导图免费制作,点击“编辑”按钮,可对《904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:10b9a8a2dd2fb4593f8130ef16c320fc

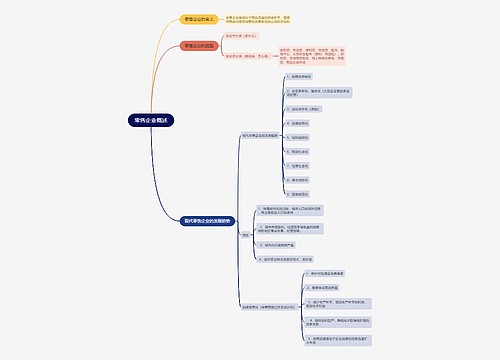

9.战斗的基督教思维导图

U582679646

U582679646树图思维导图提供《9.战斗的基督教》在线思维导图免费制作,点击“编辑”按钮,可对《9.战斗的基督教》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:33d168acd0cd9f767f809c7a5df86e3a