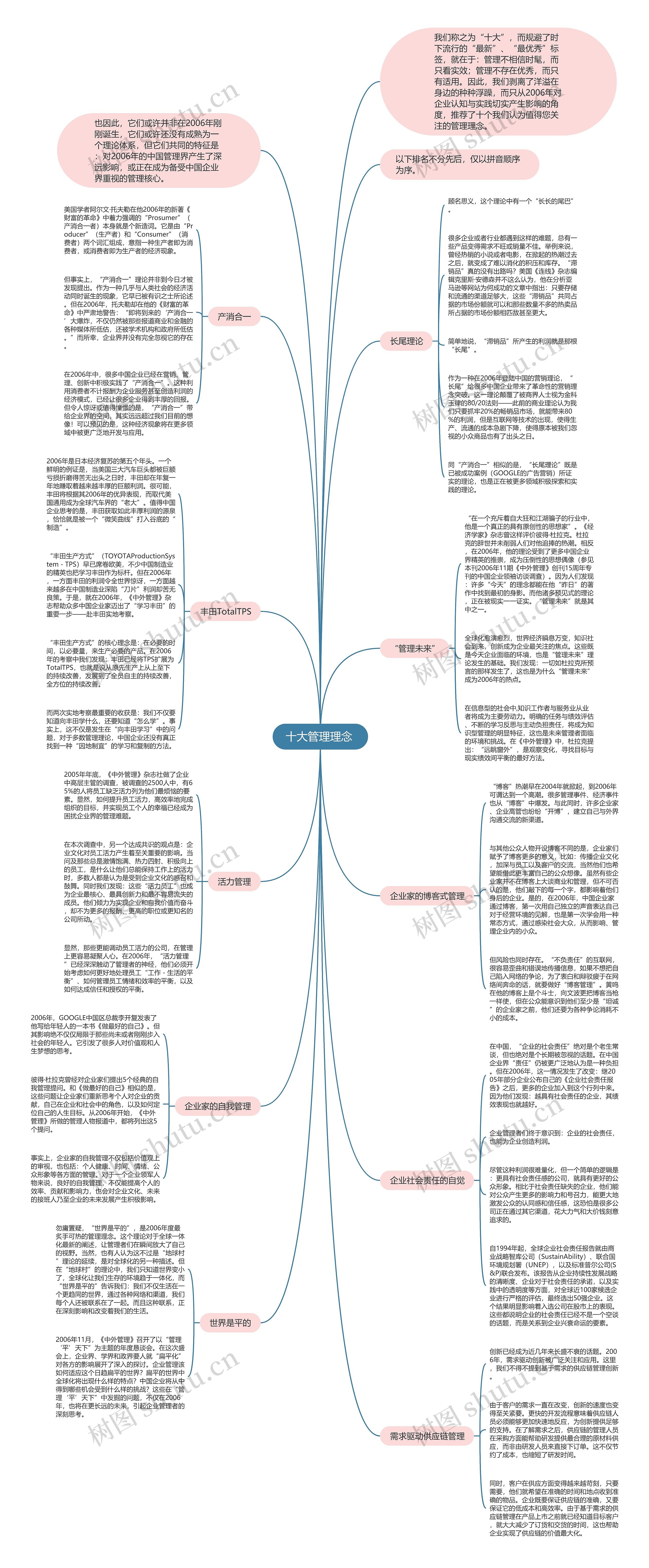

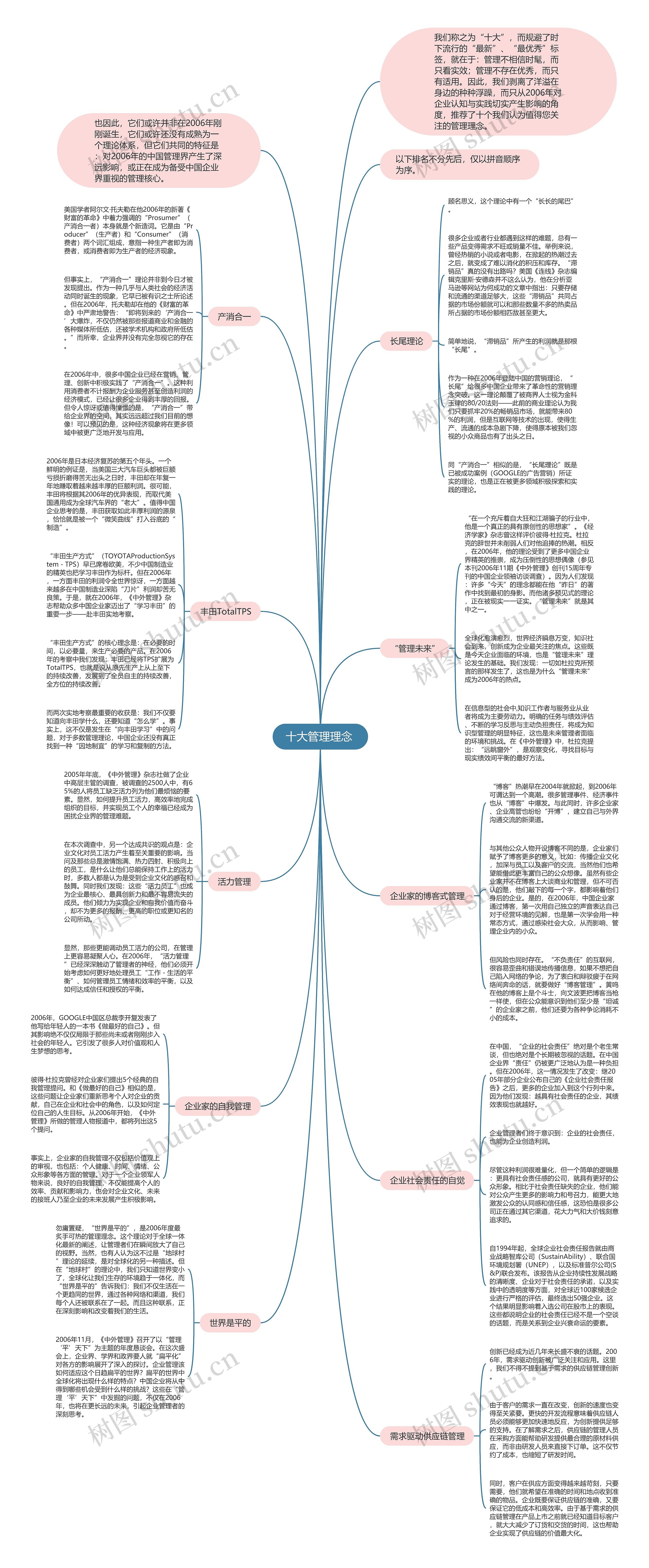

十大管理理念 思维导图

以为你会等我

2023-03-17

我们称之为“十大”,而规避了时下流行的“最新”、“最优秀”标签,就在于:管理不相信时髦,而只看实效;管理不存在优秀,而只有适用。

树图思维导图提供《十大管理理念 》在线思维导图免费制作,点击“编辑”按钮,可对《十大管理理念 》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:c6de354f9b60c76775fe5debc091635e

我们称之为“十大”,而规避了时下流行的“最新”、“最优秀”标签,就在于:管理不相信时髦,而只看实效;管理不存在优秀,而只有适用。

树图思维导图提供《十大管理理念 》在线思维导图免费制作,点击“编辑”按钮,可对《十大管理理念 》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:c6de354f9b60c76775fe5debc091635e