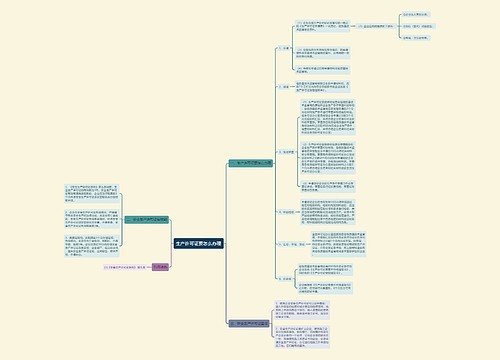

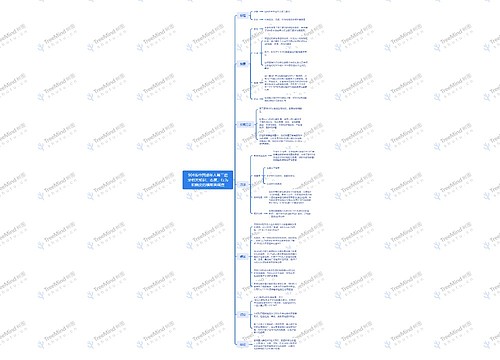

1991年7月,陕西某进出口公司代理某工厂与美国某公司就进口乳胶制品生产线项目签订了合同。合同规定:价格条件为CIF新港;合同金额:USDl,276.000.00;交货期为1992年7月31日以前,一批交货,不允许转船;支付为10%货款电汇预付,80%即期信用证,10%尾款汇付。

1992年6月,外方要求推迟交货4个月,并要求允许分批装运、允许转船。经反复洽商,用户坚持接受外方要求并指示外贸公司改证,取消合同中的设备预验收条款(进口合同签订时写明代理公司,故用户单方面对外表示接受有效)。无奈之下,我外贸公司同意修改合同,同时对信用证条款作了相应修改。

1992年11月18日,卖方完成最后一批交货,并议付了信用证款项,然而由于转船接货衔接失误等原因,最后一批货物直至1993年5月初才运抵工厂。商检结果表明,外方所交货物有严重的零件短少。1993年7月始双方技术人员开始安装,又不断发现设备有多处设计制造缺陷和错误。由于安装中大量的改造、修补工作,致使原订3个月的安装工程历时5个多月,投入了大量人力、财力才勉强完成,但整个生产线仍不能正常运行。

经对外方所交货物进行分析,可看到其所提供的设备只有少部分系美国设计制造,而大部分则是购买新加坡、马来西亚的二手设备翻新的,整条生产线是拼凑而成,故缺陷、错误问题百出。

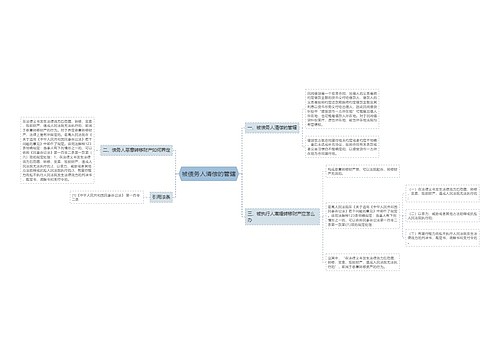

1993年12月至1994年6月,我方不断与外方联系要求其予以技术上的支持,但效果甚微。我方于是要求其予以经济补偿,反复交涉未果。

1994年11月,我方正式将此案提交中国国际经济贸易仲裁委员会申请仲裁,1995年10月仲裁委在北京就此案开庭审理,并于10月25日作出中间裁决,限期外方自负费用派出人员并提供原料与我方共同完成设备的调试运行,但外方拒不执行。

1996年6月14日仲裁庭作出裁决,裁定外方赔偿我方经济损失计USD350,330.00;RMB394,559.00元。

至此,我方的实际经济损失已逾人民币千万元。不仅如此,还由于项目两年多的拖延,使此项目的产品失去了市场机会,使我方失去了巨大的预期市场利润。后虽经我单方努力使设备投入生产运行,但产品质量指标仍达不到合同要求,产品已失去竞争力,而企业此时已不堪重负,濒临破产。

本案导致我方损失的主要原因在于:接受外方分批装运、允许转船的要求;放弃了我方赴制造现场进行预验收的权利,结果给外方造成以次充好拼凑设备的机会,我方却无从发现,给安装工程留下隐患。转船又引起到货延迟,交接货衔接困难,不仅造成了我方的仓储、滞报费用损失,而且严重地延误了整个工程的进程。

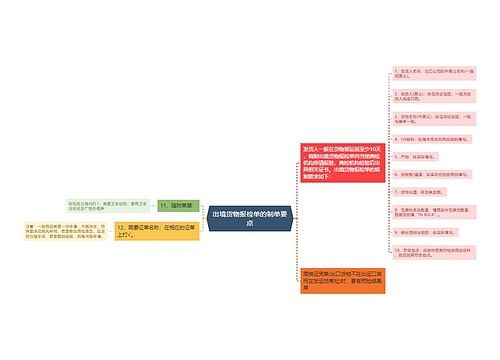

成套设备(生产线)进口合同的主要特点是合同金额大,货物技术含量高,执行周期较长,即项目投资大,投资回收周期长。因此,按期顺利投产是收回投资取得利益的基本保障。故对谈判、签约及执行过程中的每个环节都应尽量作到心中有数,并力争强化我方对项目进程的可控制性。在成套设备(生产线)进口项目中如能作好以下几点,则可避免上述案例中所发生的风险损失。

1.在谈判时力争以FOB价格成交。在FOB价格条件下,货物承运人由我方委托。一方面,通过承运人我方可随时掌握货物交运情况,利于整个工程进度的安排。另一方面,我们可选择有能力的承运人负责海陆全程运输,从而避免运输衔接失误造成的时间、费用损失。

2.不允许分批装运,不允许转船。分批装运会给外方造成作弊的可乘之机,并可能使我方失去对设备在制造厂家进行预验收的条件,给后续工作留下难以弥补的设备质量问题。允许分批装运减少了外方的仓储费用,但却造成了我方运输、进口报关、商检、卫检等手续及仓储费用的增加。允许转船则会造成到货交接的困难,引起不必要的损失;一旦发生货损时,索赔工作也会由于转船而变得更加困难。故在合同商订及执行中切不可允许分批装运、转船。

3.认真对待设备预验收条款及执行。成套设备(生产线)进口合同中,标的多为技术含量较高的专用设备,在技术性能上大多根据我方的不同要求而专门设计制造,很多部件的设计制造都是全新的,发生设计上的缺陷、制造上的错误在所难免。这些缺陷、错误,以及零部件的短少,可在设备预验收的安装、试运行中及时发现,即可在现场进行改造、修整。这样就提高了交货质量,并为到货后的安装、调试工作扫清了障碍,保证设备(生产线)项目的顺利完成。因此对设备专用性较强的进口合同,应坚持签订对设备在制造场所进行试运转的预验收条款并切实执行。当然预验收的主要任务是针对生产线上关键部分进行,辅助装置及非关键部位的运行,验收则可根据外方现场条件酌情处理。另外,若时间衔接安排适当,预验收工作还可起到监装的作用,避免象征性交货的风险损失。

U633687664

U633687664

U582679646

U582679646