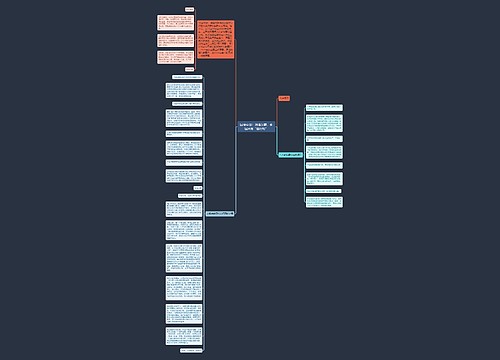

安全性评价与危险点分析 (2001年第1期)思维导图

你拥我暖

2023-03-06

〔摘 要〕 阐述了安全性评价与危险点分析的理论基础,介绍了两者的特点和不同作用,指出了在电力企业安全管理实践中综合运用两种方法能有效地辩识、评估隐患,预防控制事故的发生,有利于提高安全生产水平。

树图思维导图提供《安全性评价与危险点分析 (2001年第1期)》在线思维导图免费制作,点击“编辑”按钮,可对《安全性评价与危险点分析 (2001年第1期)》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:99e2759c9959210f1ac96eee232b421b

思维导图大纲

相关思维导图模版

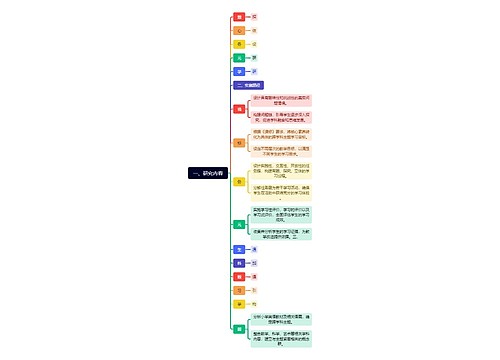

一、研究内容思维导图

U682687144

U682687144树图思维导图提供《一、研究内容》在线思维导图免费制作,点击“编辑”按钮,可对《一、研究内容》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:4f21797dd3e8b08f1951dfc24e7be94f

904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查思维导图

U633687664

U633687664树图思维导图提供《904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查》在线思维导图免费制作,点击“编辑”按钮,可对《904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:10b9a8a2dd2fb4593f8130ef16c320fc