广州地铁四号线车辆段综合基地是我国第1个直线电机牵引车辆段。直线电机牵引模式是铁路轮轨和磁悬浮牵引技术综合而成的一种技术,主要通过牵引机车的电机(转子)与轨道上的感应板(定子)所产生的磁力作为牵引动力。广州地铁四号线车辆段作为我国第1个直线电机车辆段,有一个显著特点是地铁占地少,车辆段设计采用小半径曲线和小号码道岔。城市轨道交通与国铁相比,通过速度较低,所以小号码道岔即可满足。设计首次采用国内最小的号码5号单开道岔,共50组,每组道岔长16.269m,导曲线半径65m,轨枕采用进口合成枕,转辙设备采用ZD6电动转辙机,根端采用活接头,辙叉为高锰钢整铸辙叉。

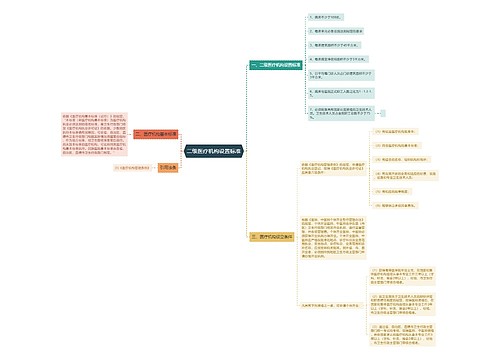

5号道岔设计尺寸如图1所示。

小号码道岔的设计,虽然不像高速大号码道岔那样有复杂的线型,但作为城市轨道交通的重要组成部分,线型的优劣直接影响旅客舒适度,所以要求道岔线型更加圆顺。小号码道岔设计的另一个难题就是自身的构造加宽问题,主要发生在直线尖轨与曲基本轨的配合上,需要验算最大轨距值是否超限。由于侧向通过速度较低,加工上为了便于保证直线尖轨与曲基本轨的密贴度,直线尖轨0~70mm断面采用直线刨切,曲基本轨在直线尖轨70mm断面以前弯折为直线段,当尖轨尖端轨距加宽15mm后,曲基本轨在直线尖轨0~70mm断面范围内的最大矢度f=45mm,最大轨距为1454.5mm,已接近规定的最大轨距(1456mm)。道岔号码愈小,曲基本轨在直线尖轨0~70mm断面范围内的矢度愈大,有可能超限。换言之,在超限情况下,直线尖轨0~70mm断面就不能再采用直线刨切,若采用曲刨又难以保证直线尖轨与曲基本轨的密贴度。5号道岔转辙器根端设计沿袭了国铁设计,为间隔铁式活接头连接设计,城市轨道交通机车车辆较国铁轴重轻,但其尖轨扳动较国铁频繁,根端活接头设计不利于尖轨的频繁扳动,采用的原因主要是由电务转换设备造价决定的。道岔岔枕根据直线电机的特殊技术要求,采用日本进口的树脂合成枕,具有轻质高强、耐久性好、易修复、不易变形的特点。

2铺设方法

道岔的铺设原理同国铁一样,先钉固直上股,根据轨距钉固直下股,根据支距钉固曲上股,根据轨距钉固曲下股。

1)路基质量检查路基施工完成,进行压实度、标高、宽度、路拱、纵坡、边坡检查,合格后方可铺设。

2)测量用全站仪测设道岔岔前、岔后中桩共3个,在外侧2m处测设位移观测桩共4个。用精密水准仪测量各桩标高。

3)道岔组装先把轨枕大致按照设计间距散开,直股端大致对齐。

把道岔各部垫板安放在轨枕上,抬道岔轨就位,并连接岔根活接头和各鱼尾螺栓,初步形成整体,并对照设计扣、配件资料仔细检查安装质量。

在尖轨尖端、尖端后2256mm、活动轨根端、曲股第4支距点、曲股岔尾处设置临时轨距拉杆,增强道岔拼装的整体稳定性,并调整道岔尖轨尖端里程位置,调整直股轨向。

用支距尺控制曲上股支距,并检查曲股的圆顺,调整轨距拉杆保持曲线稳定,以先钉固控制点,再钉固中间点,且用逐步分中钉固法施工。

钉固中注意随时检查已钉固的轨道精度,并调整钢轨接头错牙错台。

5)质量检查对道岔各部技术要素进行质量检查,以及与观测桩形成固定技术数据关系,形成记录。

6)上碴填充道碴,保持枕木盒间饱满,道床断面充盈,并在道岔就近位置适当预留,便于及时补充。

7)整道用干式振动棒捣固道床密实,调整道岔轨向、高低、水平符合标准要求。

8)压道用轴重为14t平板车进行压道,遍数不少于50遍,测量观察道床位移、下沉、变形,及时细整轨向、高低、水平、查照间隔、护背距离、活动轨框架、尖轨密贴,压道和整道相结合促使道岔的稳定。

5号道岔的技术难点在于整体框架的稳定性保持和精度的控制。

1)9号及以上道岔导曲线半径相对较大,导曲线轨和曲基本轨在施工中很自然可弯曲成型,可在5号道岔施工中却出现了因钢轨内应力过大致使道岔框架变形的问题。现场工况反映,导曲线轨4218,3674和曲基本轨6418在直线轨条件下铺设成曲轨,因钢轨内应力过大造成道岔发生变形,直股轨向在叉心位置扭曲。施工技术人员采用先精确预弯再铺设法使这一问题妥善解决。弯轨必须精确保证曲线轨曲度,否则,仍然会出现内应力,造成框架变形。弯轨采用设计的曲线轨要素,用AutoCAD法查出每500mm正矢,用弦线正矢法控制弯轨质量。实践证明,此法操作简单,控制有效,处置彻底。

2)机车行驶离心力、挤压力易导致道岔框架变形。主要原因是,新铺设道岔道床密实度还没有达到最佳,必须经过多次重载行车才能逐步趋于稳定。施工中一方面加强道床的内在质量,通过适当加宽、提高道碴级配、加强捣固、加大压道遍数等措施,提高道床的密实度、稳定性、横纵向阻力;一方面在尖轨尖端、尖端后2256mm、活动轨根端、曲股第4支距点、曲股岔尾处设置临时轨距拉杆,减小道岔在稳定期内的变形。

3.2.1 轨距、支距

因道岔在钉固前的状态是临时用轨距拉杆固定的,轨距拉杆间距约为3m,是轨枕间距的5倍,5号道岔导曲线半径仅为65m,所有轨距拉杆固定点间轨道的精度在钉固前是存在误差的,钢轨会产生较大的内应力,后钉固的垫板势必影响到前端钉固段的精度,尤其影响前端钉固段垫板之间轨道精度。为妥善解决这一问题,采用先钉固控制点,再钉固中间点,且用逐步分中钉固法施工。控制点分别为尖轨的尖端、尖端后2256mm、第1~5支距点、岔尾。

轨距、支距的精度控制必须在作业过程中一步到位,加强技术跟班作业,并且作业时要求精益求精,认真控制每处具体尺寸。根据道岔的铺设原理,依次控制直上股、直下股、曲上股、曲下股,从而减小误差积累。并且注意把握误差的传播规律,确保验标技术条件一次成功。

根据施工经验,为消除岔轨、扣件、轨枕之间的间隙造成的施工误差,直股轨距在铺设钉固直下股时控制为设计值-1mm,支距为设计值+2mm,曲股轨距在铺设钉固曲下股时控制为设计值-2mm。

3.2.2 尖轨尖端轨距

尖轨尖端轨距在规范中进行了严格限制,它直接影响尖轨的密贴性能,易造成尖轨反弹,电务安装困难。5号道岔短、导曲线半径小,机车车辆过岔对尖轨挤压力很大,施工经验表明,若无特殊保护措施,道床未稳定前,机车车辆过岔运行对尖轨轨距将产生加宽3~4mm的影响。尖轨尖端轨距必须用轨距拉杆锁定并保持到道床稳定,在铺设钉固时必须尽力消除滑床板与钢轨轨底的有害间隙并比规定值小2mm铺设。

3.2.3 尖轨后2256mm处轨距

尖轨后2256mm处轨距是保持活动轨段框架的重要尺寸,是尖轨的密贴性能的重要保证。它具有类似尖轨尖端处轨距的特点和危害,且此处轨距设计值已达到1450mm,接近规定的最大轨距1456mm,若外因再造成增大,将危及行车安全。处置方法也是用轨距拉杆锁定并保持到道床稳定,在铺设钉固时也必须尽力消除滑床板与钢轨轨底的有害间隙并比规定值小2mm铺设。

3.2.4 查照间隔、护背距离

查照间隔、护背距离是行车安全的重要控制尺寸, 在钉固时严格按照标准一次合格,确保查照间隔≥1391mm,误差在(3~0)mm;护背距离≤1348mm,误差在(0~-2)mm,细部误差通过调节钢板片加以调整。

道岔铺设好后,及时对道岔进行质检,并详细记录,在验交前的通车条件下,每旬检查1次,掌握运行对道岔的几何状态的影响,及时采取增加轨距拉杆、提高道床横纵向阻力等加强措施,特别是掌握对查照间隔、护背距离、电务转辙的不利影响,及时调整予以消除,确保过岔行车安全。

5号道岔自身弱点是采用合成枕质量轻,道床阻力小,道岔导曲线半径小,钢轨内应力大,道岔框架保持性相对较弱,应从设计上提高道岔框架的稳定性,避免框架变形造成的连带技术问题,从而保证道岔精度稳定性;设计上还应解决钢轨磨耗严重的技术问题。在施工中应采取技术措施保持道床稳定期内的框架稳定,并对过岔机车通行限速5km/h。

U582679646

U582679646

U182637395

U182637395