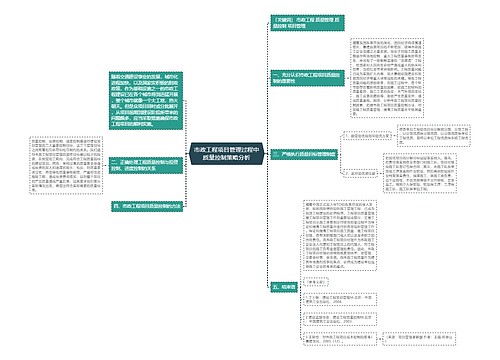

电建企业固然会把工程质量当作重点工作来抓,这个毋庸置疑。作为甲方,选择一个信誉不错的电建公司也是明智之举。然而,自五大发电公司成立之时,电源建设便如火如荼、日争朝夕。而目前的电建企业,却面临着重重困难急待解决。首先,是大批年轻技术人才的流失无疑是众多电建企业的切肤之痛。许多的新建电厂需要有一定实践工作经验的职工加盟,电建企业人才流失则成了大势所趋、在所难免。一些发展相对较好的电建企业却在同时承担着十几个、甚至几十个在建项目,能有多少熟练工参与一个工程项目建设大家心知肚明,我想行业内同仁应该清楚培养一名高压焊工、辅机熟练工没有三五年是根本不行的。其次,无论是甲方还是电建企业本身,都希望尽可能地缩短工期来提高效益,导致施工一线只能采取长期连续加班加点来抢工期。在这种现实情况下,电建企业拿什么来保证工程质量呢?再加上设备厂家由于市场需求大幅递增,其供货产品质量、尤其是一些工艺细节方面是否符合标准要求也值得打上一个问号。

写到这里不禁有人要问,那不还有监理么。诚然,每一个工程都是有监理公司参与施工过程质量监督和检查的。但是大家也都清楚,有很大一部分监理人员属电建企业退休员工返聘任职,与电建有着千丝万缕的利益关系。在工程日常管理工作中监理人员往往担当着仲裁的角色,当甲乙双方就某些问题产生分歧时,积极协调双方达成一致意见,而在督促提高工程质量、方便今后运营维护方面所发挥的作用是值得商榷的。当然,这也只是个人拙见而已。

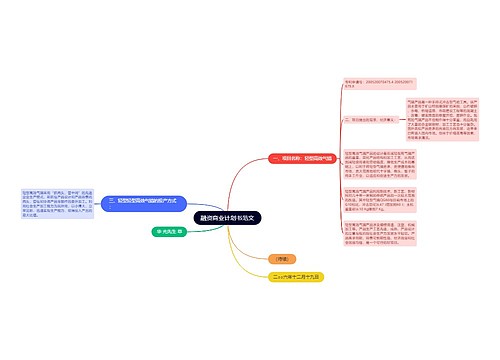

靠别人不如靠自己,发电企业作为火电工程质量的最终用户,就得必须加强工程前期以及在建期间的质量管理和过程控制,否则会对以后的运营维护造成诸多不便和隐患,同时也增加了日后维护成本。

其次,要对设计图纸进行认真审核。道理很简单,如果没有一个优化合理的设计图纸,很难造就一个优质高效的工程。“大问题没有,小问题多多”这是目前很多工程图纸设计中存在的通病,毕竟设计单位也同样存在时间紧、人员少的困难,同类型机组设计图纸照抄照搬也是常事,无暇顾及细小问题也就在所难免。

那么,根据现场实际情况进行细致的二次优化设计,就可以提前化解很多设计不合理或者不符合现场实际情况的问题。很多已经投产的电厂中,应该存在不少阀门设备安装于高空或者安装在拥挤角落处,其实在图纸中稍加改动就可以安装到平台上,这样日常维护就方便多了;也有为数众多的就地二次仪表,其实在DCS系统已发展成熟的今天完全没有必要安装那么多的二次仪表,况且在运行中大多数仪表根本就没有人去查看。诸如此类的图纸设计问题还有很多,在此不再一一列举。像这些情况都是完全可以在设计阶段或者施工期间能够解决的。

第三,最关键的就是要加强施工过程质量控制,这也是最难做到的一点。各专业人员不但要具备理论专业知识和沟通协调能力,更要有很强的责任心与吃苦耐劳的精神。在每天的施工过程中不辞辛苦,勤到现场,多看看安装施工过程,了解实际情况,一旦发现质量问题就及时通知相关人员落实整改,把问题消化在施工过程中。而电建公司往往是加班加点地连续施工,要想真正检查监督到位,甲方点检人员也得跟着加班。在检查过程中,高标准严要求,不能怕麻烦惹人,有问题当面提出来坚决整改,更不能充当老好人。当然领导层也要给予这些人员一定的奖惩权力,否则就无法制约乙方的施工,工艺质量监督也就流于形式无从谈起。这样,才能避免型钢除锈不干净就刷漆、管道支吊架东扭西歪、阀门仪表操作维护不方便、保温层金表其外败絮其内等等的诸多工艺质量问题。

总之,火电工程质量管理是一项繁杂而细致的工作,需要领导真正重视起来,不能一味抢抓工期进度而忽略质量细节,也要不断摸索新的管理模式;各专业技术管理人员要不断积累实践经验,尽心干好本职工作,协调搞好各方关系。才能消除各种质量通病,提高观感工艺,方便今后维护消缺,进而降低发电运营成本。