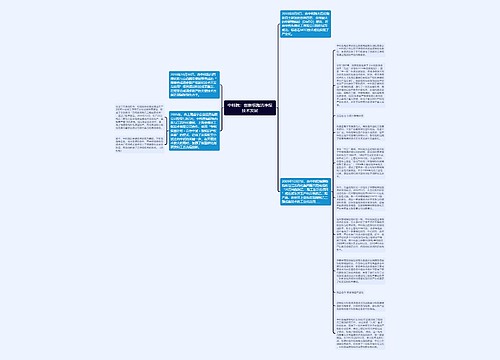

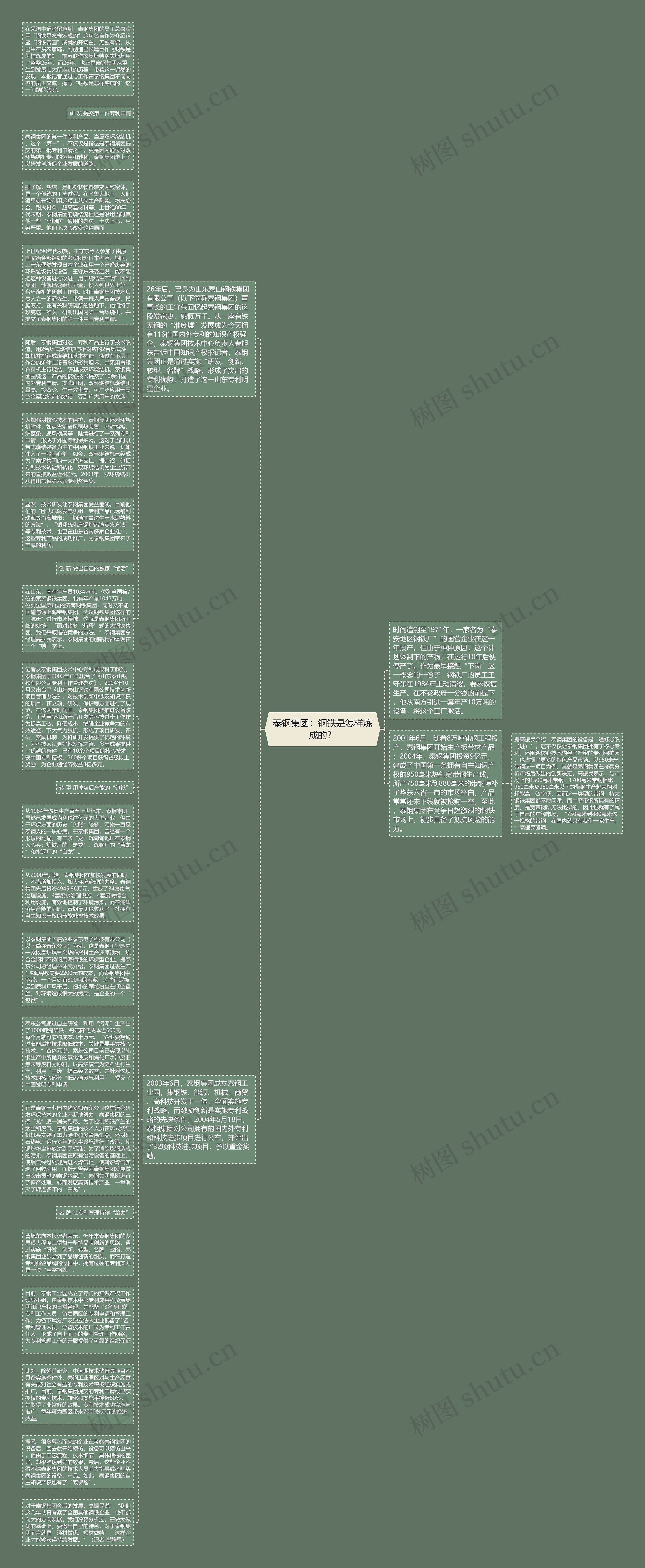

记者从泰钢集团技术中心专利成果科了解到,泰钢集团于2003年正式出台了《山东泰山钢铁有限公司专利工作管理办法》,2004年10月又出台了《山东泰山钢铁有限公司技术创新项目管理办法》,对技术创新中涉及知识产权的项目,在立项、研发、保护等方面进行了规范。在这两年时间里,泰钢集团把推进设备改造、工艺革新和新产品开发等科技进步工作作为提高工效、降低成本、增强企业竞争力的有效途径,下大气力狠抓,形成了项目研发、评价、奖励机制,为科研开发提供了优越的环境,为科技人员更好地发挥才智、多出成果提供了优越的条件,已有10余个项目的核心技术获中国专利授权,260多个项目获得省级以上奖励,为企业创经济效益3亿多元。

从1984年恢复生产直至上世纪末,泰钢集团虽然已发展成为利税过亿元的大型企业,但由于环保方面的历史“欠账”较多,污染一直是泰钢人的一块心病。在泰钢集团,曾经有一个形象的比喻,有三条“龙”沉甸甸地压在泰钢人心头:炼铁厂的“黑龙”、炼钢厂的“黄龙”和水泥厂的“白龙”。

从2000年开始,泰钢集团在加快发展的同时,不惜增加投入,加大环境治理的力度。泰钢集团先后投资4945.86万元,建成了34套废气治理设施、4套废水治理设施、4套废物综合利用设施,有效地控制了环境污染。而在淘汰落后产能的同时,泰钢集团也收获了一批拥有自主知识产权的节能减排技术成果。

以泰钢集团下属企业泰东电子科技有限公司(以下简称泰东公司)为例。这是泰钢工业园内一家以高炉煤气余热作燃料生产还原铁粉、炼合金钢和不锈钢用海绵铁的环保型企业。据泰东公司总经理谷体元介绍,泰钢集团过去生产1吨海绵铁需要2200元的成本,而泰钢集团中宽带厂一个月就有300吨的污泥,这些污泥被运到原料厂风干后,细小的颗粒粉尘在低空盘旋,对环境造成很大的污染,是企业的一个“包袱”。

泰东公司通过自主研发,利用“污泥”生产出了1000吨海绵铁,每吨降低成本近600元,每个月就可节约成本几十万元。“企业要想通过节能减排技术降低成本,关键是要手握核心技术。”谷体元说,泰东公司目前已实现以轧钢生产中所抛弃的氧化铁皮和焦化厂水冲废旧焦末等废料为原料,以高炉废气为燃料进行生产,利用“三废”提高经济效益,并针对这项技术的核心部分“低热值废气利用”,提交了中国发明专利申请。

正是泰钢产业园内诸多如泰东公司这样潜心研发环保技术的企业不断地努力,泰钢集团的三条“龙”逐一消失殆尽。为了控制炼铁产生的烟尘和废气,泰钢集团的技术人员在环式烧结机机头安装了重力除尘和多管除尘器,还对矸石热电厂运行多年的除尘设施进行了改造,使锅炉粉尘排放达到了标准;为了消除炼钢造成的污染,泰钢集团在原有治污设备的基础上,使烟气经过处理后进入煤气柜,使转炉煤气实现了回收利用;而针对曾经为泰钢集团发展做出突出贡献的泰钢水泥厂,泰钢集团果断进行了停产处理,转而发展高新技术产业,一举消灭了肆虐多年的“白龙”。

曹旭东向本报记者表示,近年来泰钢集团的发展很大程度上得益于坚持品牌创新的思路,通过实施“研发、创新、转型、名牌”战略,泰钢集团逐步尝到了品牌创新的甜头,而在打造专利强企品牌的过程中,拥有过硬的专利实力是一块“金字招牌”。

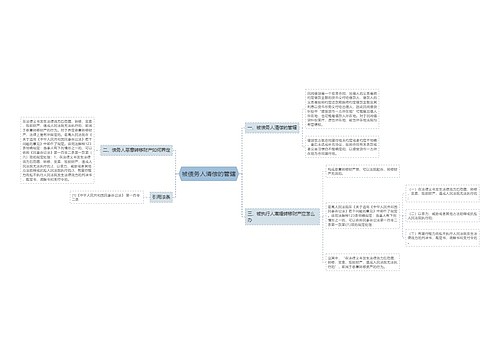

目前,泰钢工业园成立了专门的知识产权工作领导小组,由泰钢技术中心专利成果科负责集团知识产权的日常管理,并配备了3名专职的专利工作人员,负责园区的专利申请和管理工作;为各下属分厂及独立法人企业配备了1名专利管理人员,分管技术的厂长为专利工作责任人,形成了自上而下的专利管理工作网络,为专利管理工作的开展提供了可靠的组织保证。

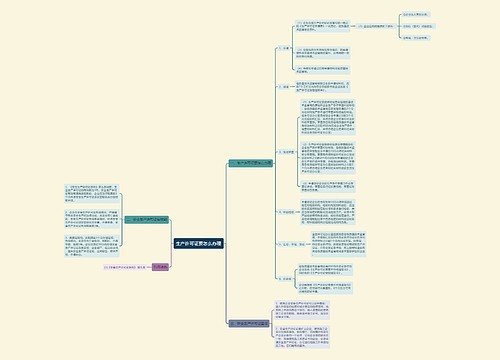

此外,除超前研究、中远期技术储备等项目不具备实施条件外,泰钢工业园区对与生产经营有关或对社会有益的专利技术积极组织实施或推广。目前,泰钢集团提交的专利申请或已获授权的专利技术,转化和实施率接近80%,并取得了非常好的效果。专利技术成功实施与推广,每年可为园区带来7000多万元的经济效益。

据悉,很多慕名而来的企业在考察泰钢集团的设备后,回去就开始模仿。设备可以模仿出来,但由于工艺流程、技术细节、具体指标的差异,却很难达到好的效果。最后,这些企业不得不请泰钢集团的技术人员前去指导或者购买泰钢集团的设备、产品。如此,泰钢集团的自主知识产权也有了“双保险”。

对于泰钢集团今后的发展,高振民说:“我们这几年认真考察了全国其他钢铁企业,他们都向大的方向发展。我们冷静分析过,在做大做优的基础上,要做出自己的特色,对于泰钢集团而言就是‘通材做优、短材做特’,这样企业才能够获得持续发展。”(记者 崔静思)

U682198976

U682198976

U429508237

U429508237