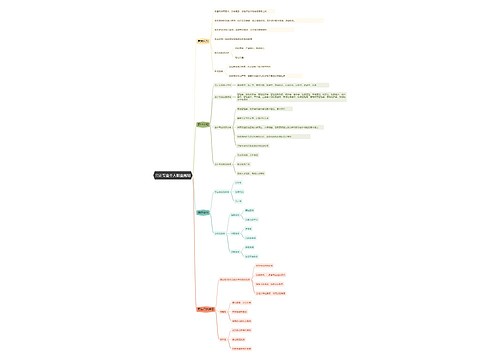

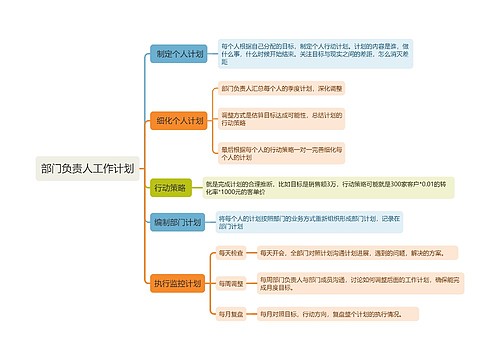

月度工作总结怎么写论文(推荐5篇)思维导图

青烟

2023-05-12

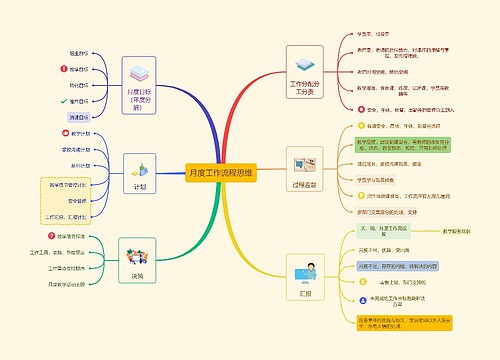

月度工作总结怎么写论文 第一篇xx月各项安全保卫工作已圆满落下帷幕,我们将满怀信心、齐心协力地开创xx月的新篇章。

树图思维导图提供《月度工作总结怎么写论文(推荐5篇)》在线思维导图免费制作,点击“编辑”按钮,可对《月度工作总结怎么写论文(推荐5篇)》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:37a6652cdb40c8d71e07b88f000a6c3d

思维导图大纲

相关思维导图模版

影子还可以怎么玩思维导图

小包卡麻麻

小包卡麻麻树图思维导图提供《影子还可以怎么玩》在线思维导图免费制作,点击“编辑”按钮,可对《影子还可以怎么玩》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:4d614e09bfb803c46b43c88c3b44bc79

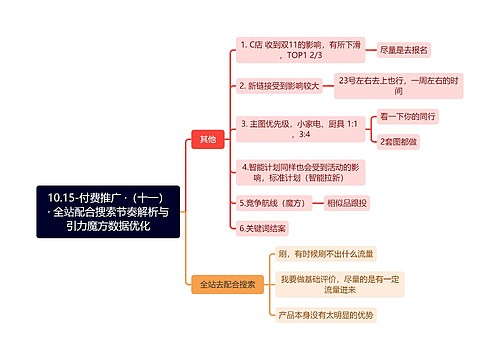

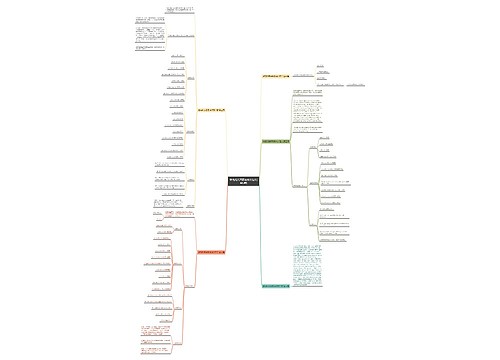

10.15-付费推广 ·(十一)· 全站配合搜索节奏解析与引力魔方数据优化思维导图

U249128194

U249128194树图思维导图提供《10.15-付费推广 ·(十一)· 全站配合搜索节奏解析与引力魔方数据优化》在线思维导图免费制作,点击“编辑”按钮,可对《10.15-付费推广 ·(十一)· 全站配合搜索节奏解析与引力魔方数据优化》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:ca82ce4ec961ffd61f0a484a5c579820