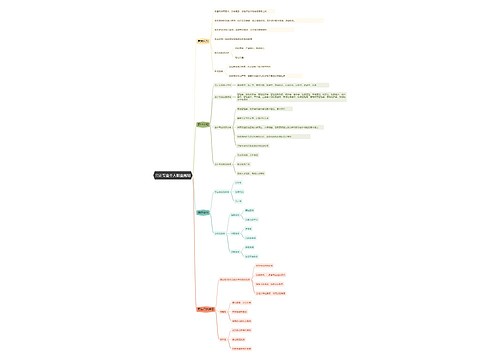

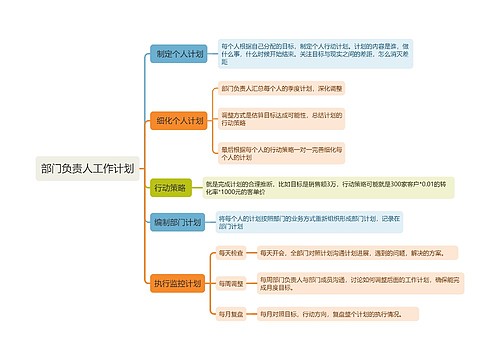

设备安装与调试工作计划(合集4篇)思维导图

旧人不归

2023-05-08

设备安装与调试工作计划 第1篇一、目的保证设备安全、稳定、长期、满载、优良运行状态,确保设备满足检测的要求。二、范围适用于公司内对所有设备进行维护保养工作要求及管理。三、职责1、设备管理是设备维护保养的管理部门。负责公司所有检测设施、设备的管理。

树图思维导图提供《设备安装与调试工作计划(合集4篇)》在线思维导图免费制作,点击“编辑”按钮,可对《设备安装与调试工作计划(合集4篇)》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:6e81f749b666c20a3cb5b620e71ab442

思维导图大纲

相关思维导图模版

904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查思维导图

U633687664

U633687664树图思维导图提供《904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查》在线思维导图免费制作,点击“编辑”按钮,可对《904名中国成年人第三磨牙相关知识、态度、行为和病史的横断面调查》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:10b9a8a2dd2fb4593f8130ef16c320fc

9.战斗的基督教思维导图

U582679646

U582679646树图思维导图提供《9.战斗的基督教》在线思维导图免费制作,点击“编辑”按钮,可对《9.战斗的基督教》进行在线思维导图编辑,本思维导图属于思维导图模板主题,文件编号是:33d168acd0cd9f767f809c7a5df86e3a