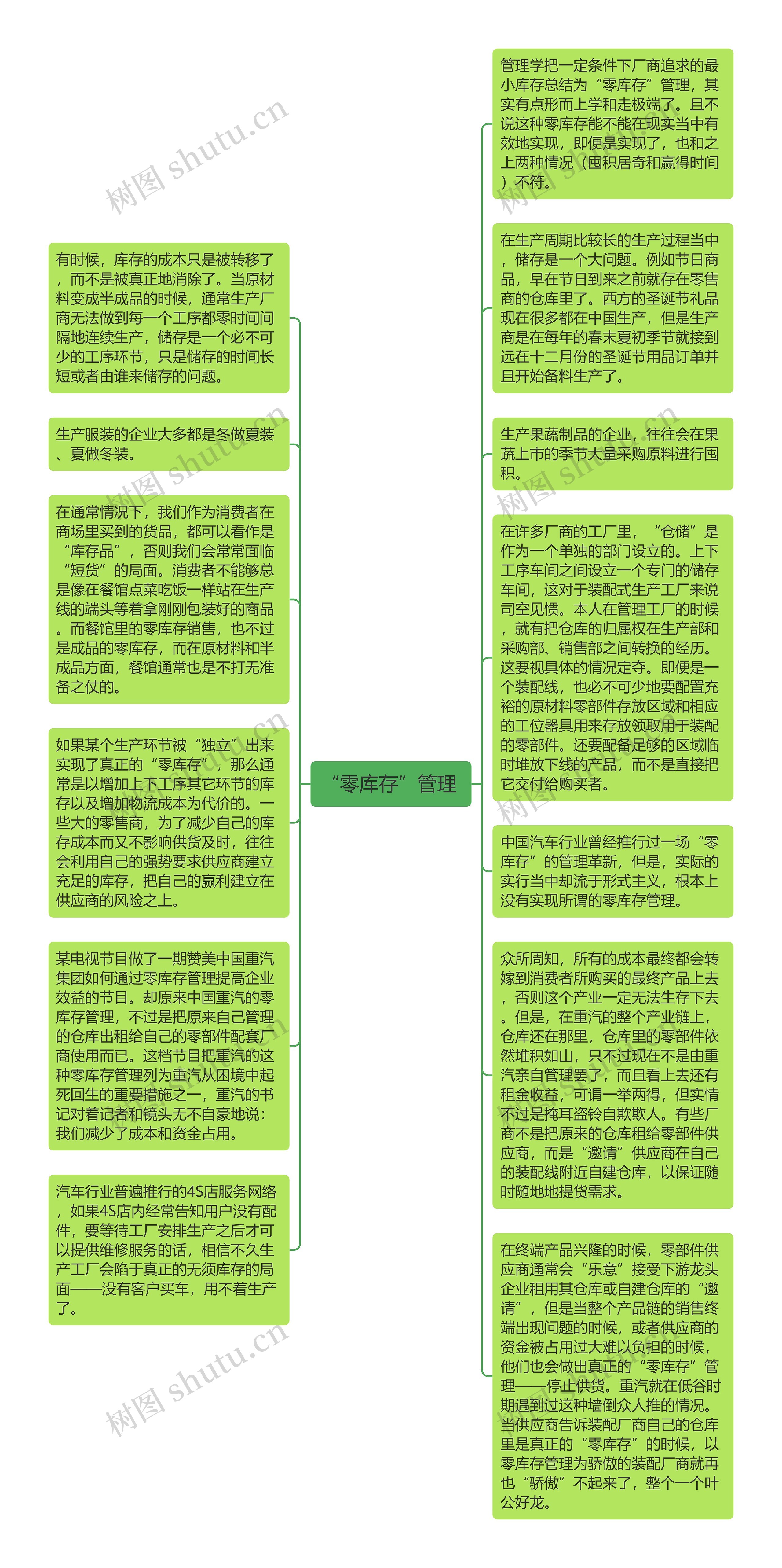

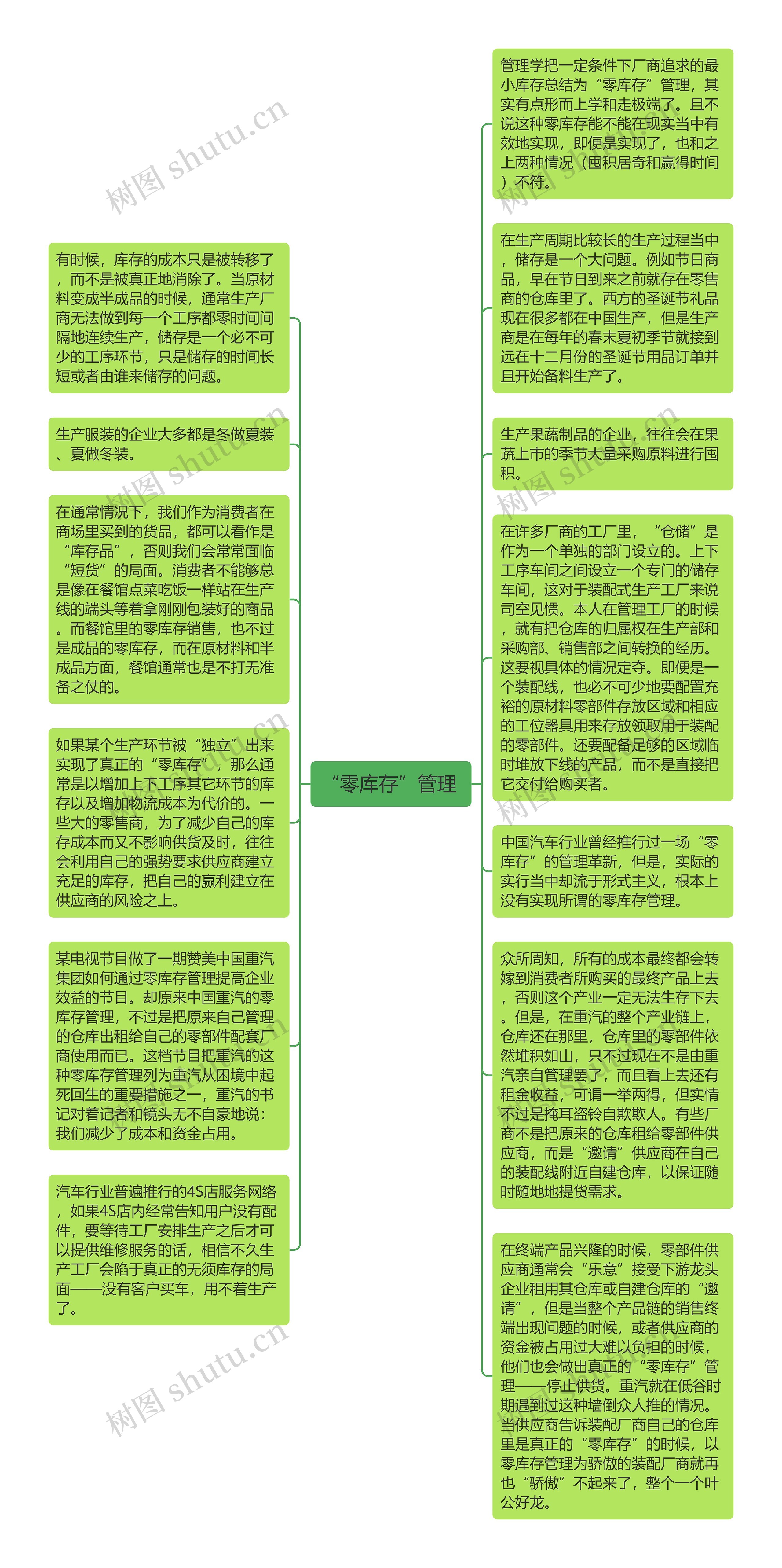

管理学把一定条件下厂商追求的最小库存总结为“零库存”管理,其实有点形而上学和走极端了。且不说这种零库存能不能在现实当中有效地实现,即便是实现了,也和之上两种情况(囤积居奇和赢得时间)不符。

有时候,库存的成本只是被转移了,而不是被真正地消除了。当原材料变成半成品的时候,通常生产厂商无法做到每一个工序都零时间间隔地连续生产,储存是一个必不可少的工序环节,只是储存的时间长短或者由谁来储存的问题。

在生产周期比较长的生产过程当中,储存是一个大问题。例如节日商品,早在节日到来之前就存在零售商的仓库里了。西方的圣诞节礼品现在很多都在中国生产,但是生产商是在每年的春末夏初季节就接到远在十二月份的圣诞节用品订单并且开始备料生产了。

生产果蔬制品的企业,往往会在果蔬上市的季节大量采购原料进行囤积。

在通常情况下,我们作为消费者在商场里买到的货品,都可以看作是“库存品”,否则我们会常常面临“短货”的局面。消费者不能够总是像在餐馆点菜吃饭一样站在生产线的端头等着拿刚刚包装好的商品。而餐馆里的零库存销售,也不过是成品的零库存,而在原材料和半成品方面,餐馆通常也是不打无准备之仗的。

在许多厂商的工厂里,“仓储”是作为一个单独的部门设立的。上下工序车间之间设立一个专门的储存车间,这对于装配式生产工厂来说司空见惯。本人在管理工厂的时候,就有把仓库的归属权在生产部和采购部、销售部之间转换的经历。这要视具体的情况定夺。即便是一个装配线,也必不可少地要配置充裕的原材料零部件存放区域和相应的工位器具用来存放领取用于装配的零部件。还要配备足够的区域临时堆放下线的产品,而不是直接把它交付给购买者。

如果某个生产环节被“独立”出来实现了真正的“零库存”,那么通常是以增加上下工序其它环节的库存以及增加物流成本为代价的。一些大的零售商,为了减少自己的库存成本而又不影响供货及时,往往会利用自己的强势要求供应商建立充足的库存,把自己的赢利建立在供应商的风险之上。

中国汽车行业曾经推行过一场“零库存”的管理革新,但是,实际的实行当中却流于形式主义,根本上没有实现所谓的零库存管理。

某电视节目做了一期赞美中国重汽集团如何通过零库存管理提高企业效益的节目。却原来中国重汽的零库存管理,不过是把原来自己管理的仓库出租给自己的零部件配套厂商使用而已。这档节目把重汽的这种零库存管理列为重汽从困境中起死回生的重要措施之一,重汽的书记对着记者和镜头无不自豪地说:我们减少了成本和资金占用。

众所周知,所有的成本最终都会转嫁到消费者所购买的最终产品上去,否则这个产业一定无法生存下去。但是,在重汽的整个产业链上,仓库还在那里,仓库里的零部件依然堆积如山,只不过现在不是由重汽亲自管理罢了,而且看上去还有租金收益,可谓一举两得,但实情不过是掩耳盗铃自欺欺人。有些厂商不是把原来的仓库租给零部件供应商,而是“邀请”供应商在自己的装配线附近自建仓库,以保证随时随地地提货需求。

汽车行业普遍推行的4S店服务网络,如果4S店内经常告知用户没有配件,要等待工厂安排生产之后才可以提供维修服务的话,相信不久生产工厂会陷于真正的无须库存的局面——没有客户买车,用不着生产了。

在终端产品兴隆的时候,零部件供应商通常会“乐意”接受下游龙头企业租用其仓库或自建仓库的“邀请”,但是当整个产品链的销售终端出现问题的时候,或者供应商的资金被占用过大难以负担的时候,他们也会做出真正的“零库存”管理——停止供货。重汽就在低谷时期遇到过这种墙倒众人推的情况。当供应商告诉装配厂商自己的仓库里是真正的“零库存”的时候,以零库存管理为骄傲的装配厂商就再也“骄傲”不起来了,整个一个叶公好龙。