0引言

在煤炭资源开采工作持续推进的背景下,矿井开采强度不断增大,矿井开采深度也不断增加。孤岛工作面是大量出现在深部开采矿井内部的一种工作面,受大采深、高应力的多重作用,冲击地压、冒顶事故发生概率较高。因此,研究孤岛工作面的开采技术具有非常突出的现实意义。

1孤岛工作面概况

以某一孤岛工作面为例,该孤岛工作面所在原采区下条带回采区,投产时间为2015年6月,回采结束时间为2019年10月,2020年决定对采区进行全采,回收原工作面留设的条带煤柱。根据采区设计条带开采情况可知,采区为孤岛高普工作面,可采储量32×104t,同时受已回采工作面瓦斯、顶板、水灾害的威胁。具体表现为:孤岛开采周期来压频繁,达到7~12m(正常工作面来压17~22m),且在周期来压期间工作面顶板压力上升,支柱下沉量增加,煤机割煤后未挂梁及顶板断裂现象较为常见。在工作面缓慢推进过程中,应力大量汇聚在煤壁,造成超前压力上升,伴随两巷支架变形与底鼓现象,给两巷超前管理提出了较大的难题。

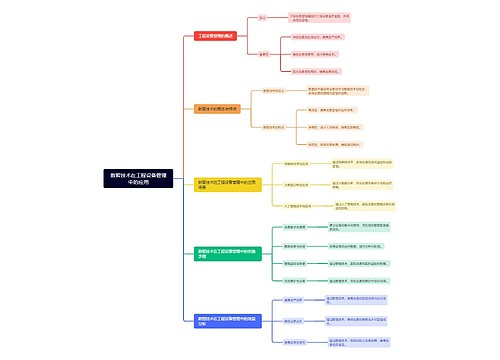

2孤岛工作面开采顺序

在同一煤层,各工作面接替顺序对围岩应力分布、能量卸除范围具有直接影响。在孤岛工作面一侧为采空区时,相应工作面将同时承受采空区侧向压力、超前支护压力,围岩应力汇集到孤岛工作面一侧;而在孤岛工作面两侧为采空区时,相应工作面煤壁前方、煤壁两端均承受中部支承压力,高级别能力汇聚在工作面前方。由于该孤岛工作面形状不规则,在综放开采模式下,可以将其划分为大面、小面开采两个部分。综合考虑煤岩层冲击倾向性、煤柱展布形态、巷道掘进与回采期间冲击地压显现特征等因素,采用适宜整体开采顺序,防控冲击地压[1]。在孤岛工作面划分的基础上,可以选择先小面开采后大面开采、先大面开采后小面开采、大面与小面混合开采多种顺序。先小面开采后大面开采,会导致大面在小面开采后成为孤岛工作面,回风巷道成为支承压力汇聚位置,受支承压力叠加影响,并在未垮落顶板部分汇聚弹性能量以拐角形式冲击地压;而先开采大面后开采小面,小宽度工作面极易在大面回采结束后形成新的孤岛工作面,支承压力显著上升,能量大量积聚,甚至造成矿震情况;大面与小面间歇式整体开采,主要是根据周边工作面开采时冲击地压特征,结合不规则孤岛工作面位置形状,缓慢释放冲击能量,实现冲击能量可控。因此,可以选择大面与小面间歇式整体开采顺序。

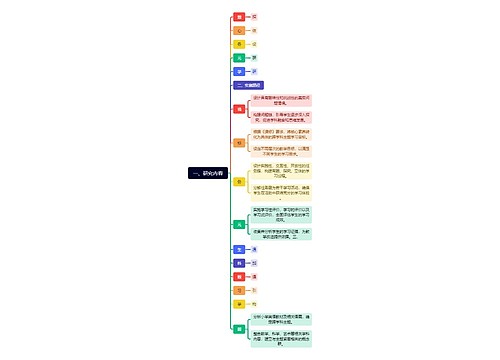

3.1.1上下巷整修针对上下巷变形严重情况,技术人员可以临近工作面80m巷道为重点,以中间巷道交岔口为节点,清理冒顶区域,对顶帮金属网局部破裂部位重新打锚网支护。而对于巷道下帮,则在留设待续支架宽度的基础上,顺巷道打顶以及锚索,控制巷道宽度大于等于2m,轨面以上高度大于等于2.8m。同时,对于下巷上帮严重变形区域,清除局部松散片帮,完成扩帮,确保巷道宽度大于等于4.2m,卧底后高度大于等于3.2m。在这个基础上,采用2.4m长棒锚杆+顺巷钢带梁+6.5m长棒锚索的联合支护模式,局部严重变形位置利用锚网+顶部槽钢锚索联合支护代替全部工字钢支护,降低巷道位置移动风险。3.1.2工作面整修针对工作面顶板冒顶以及局部片帮淤积煤渣问题,技术人员可以从下层到上层开展裸露顶板锚网支护,将悬吊木垛设置到局本部冒顶区域顶板。锚网支护用材为注塑网,较之原金属网腐蚀、变形概率更小[2]。同时,将40t溜子铺设在工作面运输机上部,及时清理溜子机道产区煤渣,为后期工作面开采提供一个安全的环境。

3.2超前煤柱卸压为降低案例孤岛工作面开采期间冲击地压风险,技术人员应以开采大面、开采小面之间留设的煤柱为对象,综合考虑两侧应力叠加与弹性能积聚规律,在大面与小面混合开采时调整小面超前大面20.0~23.0m。并采用动态爆破技术,随时协调高应力区域能量释放水平,处理压力集中区域造成的底部鼓起情况,确保大面开采作业均衡推进。动态爆破技术是一种内部爆破技术,可以促使煤层内产生大量裂隙,降低弹性模量以及积聚的弹性能。在动态爆破技术应用过程中,技术人员可以钻设深孔,连续起爆,钻孔参数如表1所示。若初次卸压效果不理想,可以依据前期设计参数进行二次爆破,其中第一次爆破卸压距离为5m,第二次爆破卸压距离为2.5m。除了动态爆破卸压外,技术人员还可以将一套轻型刮板输送机布置在风巷内,与开采作业面运输机尾部搭接,完成拉底扩帮,便于在巷道中间一定范围内设置卸压槽。卸压槽宽度为1.0m,高度为2.8m,在卸压槽内大直径、小间距钻孔预先可卸除压力,为孤岛工作面弱冲击危险区域回采过程安全提供保障[3]。

3.3.1巷道支护根据案例孤岛工作面回采断面,可以选择不同的巷道支护方式。对于断面为矩形的巷道,技术人员可以选择锚网梁支护方式[4]。帮锚杆为直径16.0~2000.0mm圆钢锚杆,锚杆之间距离为700.0mm,相邻排锚杆之间距离为700.0mm;顶部锚杆为直径22.0~2400.0mm螺纹钢锚杆,锚杆之间距离为800.0mm,相邻排锚杆之间距离为700.0mm;顶部锚网片为长1000.0mm×宽1000.0mm网片,网格为正方形,边长为50.0mm;帮网片为菱形铁丝网,补偿支护为直径15.2~7000.0mm的锚索梁,锚索梁之间距离2.0m,距离两帮600.0mm。

3.3.2顶板支护对于孤岛工作面顶板,技术人员可以面向工作面布置2条测线,测线上相邻测点之间距离为30.0~50.0m,每一测点均安装压力记录仪或者应力监测系统、顶板离层仪,每周观测一次,24h处理分析监测数据,确定工作面老顶初次来压步距以及周期来压步距,并计算工作面两顺槽超前支承压力影响范围,得出结果见表2。根据观测结果,在垮落法管理采空区顶板的基础上.经液压支架支护工作面顶板。而在采煤机割煤进入尾声时,利用带压擦顶方式或者滞后采煤机滚筒(一般为4架滚筒到6架滚筒)先后移动支架、运输机。一般移架到采煤机滚筒6架后需立即支撑,而推溜需要滞后采煤机滚筒10.0m以上、15.0m以内。随着割煤空间变化,降低滚筒停煤机,在承压一定的情况下重复移动支架,直至割完破碎顶板、片帮严重变形区域煤层。在工作面顶板下沉量急剧增加、底部鼓起量急剧增加、帮部严重收敛时,技术人员应第一时间进行长锚索强化支护;如果工作面液压支架阻力急剧增加,则在及时补充液压支架液体的基础上加快推帮速度。

3.3.3顺槽支护对于两顺槽,技术人员可以选择20m及以上的超前加强支护,在两顺槽超前压力处于较高水平时,技术人员应适当增加超前支护长度[5]。整体支护工具为单体液压支柱、铰接顶梁,一般需要铺设5路长800.0mm×宽600.0mm金属十字顶梁组成的铰接顶梁,顺端头切顶线至工作面煤壁20.0m范围内配合液压单体支柱支护,或者与长1000.0m金属一字梁组成网状顶梁。局部顶板破碎位置以及巷道超高段支护工具为:方木接实顶板+铰接顶梁上#型木垛接顶+2单体支柱(压力显现明显阶段在巷道中部/紧靠刮板输送机外沿加打1排柱梁)。其中,2排铰接顶梁排距为2.4m,单体液压支柱支护顶板步距为1.2m,中间行支护距离大于等于20m。

3.4综合机械化开采在案例孤岛工作面开采时,技术人员可以选择综合机械化采煤工艺,配合垮落法采空区顶板处理以及支架有效支护,一次性采全高。一般需要在贯通联络巷与泵站的基础上,掘进运料行到切眼位置[6]。进而掘进切眼,在回采阶段煤层厚度超过3.5m时,跟顶撇底回采控制回采高度低于3.3m。同时,考虑到工作面综放机械化开采进入大小面间歇式开采后,受分层复合顶板、铺网质量、煤层产状等诸多因素影响,极易产生冒顶现象,技术人员应利用截割深度达800.0mm、最大牵引速度达15.0m/min的采煤机代替截割深度为600.0mm、最大牵引速度达5.0m/min的采煤机,利用链轨牵引的运输机代替齿条牵引的运输机,调整前梁千斤顶缸距为140.0mm,解决大小面间歇式开采期间顶板控制问题。在综合机械化开采过空巷时,技术人员可以利用插刀调斜法,调整工作面与空巷中心线夹角,促使溜子道端头超前材料道端头15.0m以上、20.0m以内,贯通工作面与空巷,为工作面与空巷之间形成的三角形媒体切割做好准备[7]。若孤岛工作面与空巷不成斜角,则技术人员可以选择等压过空巷技术,随工作面推进自然垮落顶板,调整支承压力峰值深入孤岛工作面前方煤体,其与煤体之间距离大于2.0m、小于10.0m。在综合机械化开采过断层时,由于部分隐伏小断层无法完整探测,技术人员可以利用采煤机直接破矸的方式代替放炮过断层。同时根据断层赋存特征,由断层面向机头或者由断层面向机尾方向,调大煤机提刀量至10°,确保切割岩石后局部开采高度达到煤机通过标准,配合支架强化支护,降低过断层难度。

4结语

孤岛工作面开采是缓解老旧矿井煤炭资源紧张问题的有效手段。孤岛工作面顶板矿压显现较为强烈,经过旧巷时矿压冲击较为严重。因此,在孤岛工作面开采时,技术人员应根据工作面既往情况,确定适宜的开采方法、顺序,帮助孤岛工作面脱离应力叠加状态。同时根据实际情况,进行工作面高度危险区域的压力卸除操作,降低冲击地压、冒顶问题发生概率。

[1]胡贝贝.浅埋藏不规则孤岛工作面安全开采关键技术探索[J].内蒙古煤炭经济,2021(6):51-52.

[2]刘国良.三面采空孤岛工作面安全开采技术研究[J].内蒙古煤炭经济,2019(13):49-51.

[3]王斌,王贵余,孙刘咏,等.孤岛工作面采空区自燃"三带"划分实测研究[J].能源技术与管理,2021(6):98-100.

[4]李旭勤.西曲矿孤岛工作面安全高效回采措施[J].山东煤炭科技,2021(11):227-228.

U582679646

U582679646

U182637395

U182637395